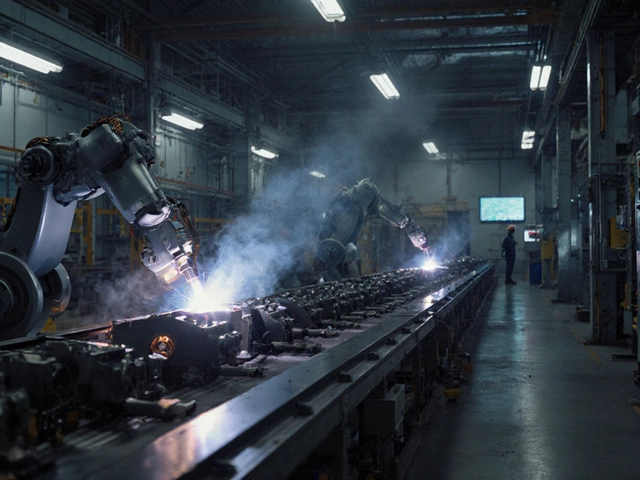

Если вы когда-нибудь были на заводе, где люди вручную сортируют детали, поднимают тяжелые блоки или часами следят за одинаковыми операциями - вы понимаете, что это не просто трудно. Это опасно. И дорого. И устарело.

Автоматизация - это не про замену людей, а про освобождение их от рутины

Многие думают, что автоматизация - это когда роботы забирают рабочие места. На деле, она убирает те задачи, которые убивают мотивацию. Кто хочет целый день стоять у конвейера, проверяя, правильно ли закручена гайка? Кто хочет в 3 часа ночи следить за температурой в печи, когда тело уже не слушается? Автоматизация берет на себя эти задачи. А человек переходит на контроль, настройку, диагностику - на то, что требует мышления, а не мышечной силы.

На заводах, где внедрили системы автоматического контроля качества, количество брака упало на 40-60%. В одном из московских заводов по производству автозапчастей, где раньше на каждые 1000 деталей приходилось 85 бракованных, после установки машинного зрения и датчиков вибрации этот показатель сократился до 32. Это не магия - это точность. Робот не устает, не отвлекается, не забывает нормы. Он работает одинаково хорошо в 8 утра и в 4 утра.

Экономия - это не только на зарплате

Самая большая ошибка - думать, что автоматизация окупается только за счет сокращения персонала. На самом деле, основная экономия - в других местах.

- Меньше брака → меньше отходов сырья

- Меньше простоев → выше загрузка оборудования

- Меньше ошибок в логистике → быстрее отгрузки

- Меньше аварий → меньше ремонтов и штрафов

В 2024 году завод в Тверской области, который производил металлоконструкции, вложил 12 млн рублей в автоматизацию линии резки и сварки. Через 11 месяцев они сэкономили 14,7 млн - не из-за увольнений, а потому что стали использовать на 22% меньше стали, сократили время на один заказ с 18 до 9 часов и перестали платить штрафы за просрочки. При этом количество сотрудников не уменьшилось - просто они стали работать на другом уровне.

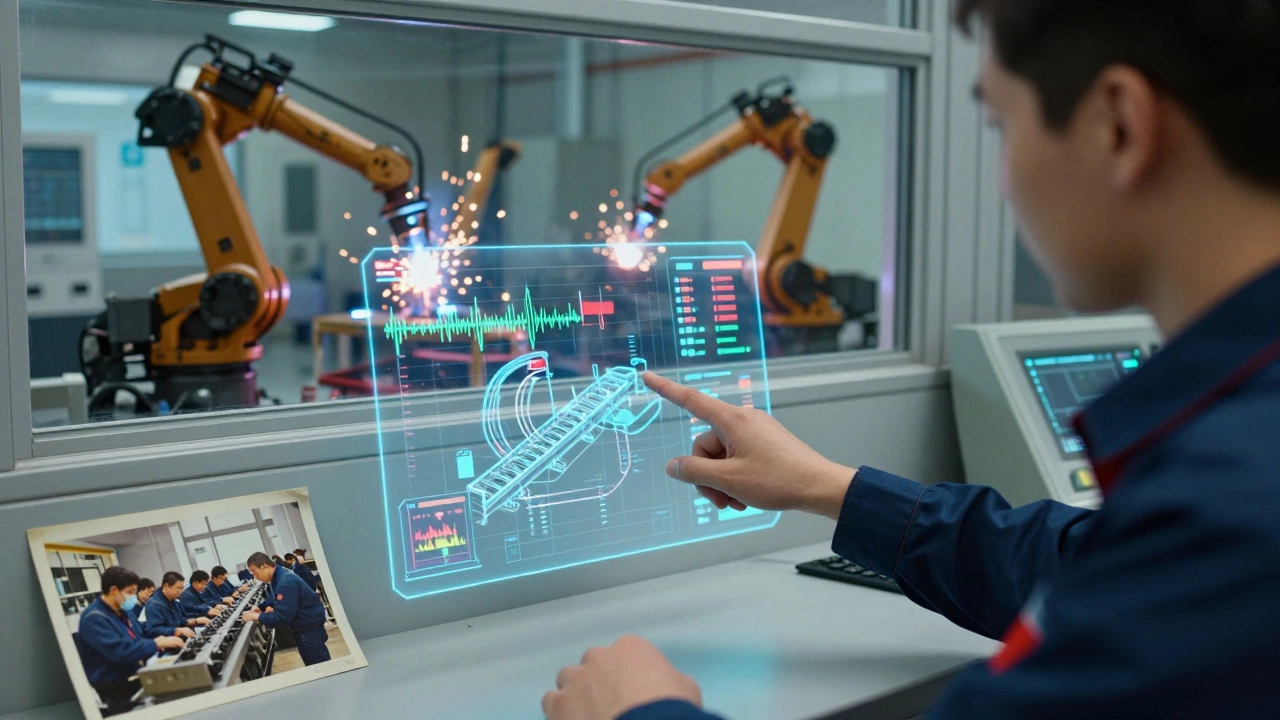

Цифровизация делает производство прозрачным

Раньше на заводе было сложно понять, почему что-то идет не так. Потеряли партию? Не знали, где. Слишком много отходов? Не знали, на каком участке. Теперь, когда все станки подключены к единой системе, вы видите всё в реальном времени: какой станок перегружен, где задержка, какой инструмент скоро выйдет из строя.

На одном из предприятий в Краснодаре, где раньше на поиск причины брака уходило до трех дней, теперь система сама предупреждает: «Датчик температуры на линии 3 отклоняется от нормы на 7%. Рекомендуется проверить охлаждение». Инженер приходит, смотрит - и устраняет проблему до того, как появится даже одна бракованная деталь. Это не теория. Это практика, которая уже работает на сотнях российских заводов.

Автоматизация - это защита от кризисов

В 2022-2023 годах многие заводы столкнулись с нехваткой квалифицированных кадров. Кто-то уехал, кто-то ушел в другие сферы, кто-то просто не нашелся. Те, у кого была автоматизация, не остановились. Они не ждали, пока найдут сварщика с 10-летним стажем. Их роботы продолжали работать. Их системы продолжали собирать заказы. Их логистика не сбивалась.

В то время как один завод в Нижнем Новгороде вынужден был сократить выпуск на 40% из-за нехватки операторов, другой, где 70% процессов были автоматизированы, сохранил 95% мощностей. Это не про технологии. Это про выживание.

Качество и безопасность - не просто слова

На заводах, где ручной труд доминирует, травмы - не редкость. Работа с тяжелыми деталями, высокими температурами, шумом - всё это опасно. Автоматизация снижает риск травматизма на 50-70%. Робот не сломает спину, не обожжется, не упадет с лестницы. Он не нуждается в перерыве, потому что устал. Он не пьет кофе, чтобы не заснуть.

В 2025 году Минпромторг России опубликовал отчет, где показал: предприятия с уровнем автоматизации выше 60% имеют в 3,2 раза меньше несчастных случаев на производстве, чем те, где автоматизация ограничена. Это не статистика - это жизни, которые не потеряны.

Почему сейчас - идеальное время

Раньше автоматизация была доступна только крупным корпорациям. Сегодня - всё изменилось. Модульные системы, дешевые датчики, облачные платформы, российские разработчики промышленного ПО - всё это сделало автоматизацию доступной даже для малых и средних заводов.

Например, система автоматического контроля качества для линии сборки, которая раньше стоила 5-7 млн рублей, сейчас доступна за 1,2 млн. Стоимость установки снизилась в 5 раз. А срок окупаемости - с 3 лет до 8-10 месяцев.

В 2025 году уже 63% российских производственных предприятий планируют внедрить или расширить автоматизацию в течение года. Это не тренд. Это реакция на реальность. Те, кто ждут «подходящего момента», уже отстают. Потому что момент - уже наступил.

Что будет, если не начать?

Представьте, что вы производите детали для автомобилей. Ваш конкурент внедрил автоматизацию. Его брак - 2%, ваш - 12%. Его срок отгрузки - 3 дня, ваш - 7. Его стоимость - на 18% ниже. Кто получит заказ? Кто останется на рынке?

Автоматизация - это не вопрос «хочу» или «не хочу». Это вопрос «существую» или «не существую». Те, кто откладывает, не просто теряют конкурентное преимущество - они теряют будущее.

Автоматизация заменит всех рабочих?

Нет. Автоматизация заменяет рутинные, опасные и физически тяжелые задачи. Люди переходят на более сложные роли: настройка оборудования, анализ данных, управление процессами, техническое обслуживание. На заводах, где автоматизация введена грамотно, количество рабочих мест не уменьшилось - изменилось их содержание. Рабочие стали инженерами, контролерами, операторами систем.

Сколько времени нужно, чтобы окупилась автоматизация?

Средний срок окупаемости - от 8 месяцев до 1,5 лет. Это зависит от масштаба: если вы автоматизируете один участок, окупаемость быстрее. Если запускаете полную цифровую трансформацию - дольше. Но в 80% случаев окупаемость происходит в течение года. Главное - начать с малого: один участок, одна линия, один процесс. Потом масштабировать.

Нужно ли менять всё оборудование?

Нет. Современные системы автоматизации работают с уже существующим оборудованием. Датчики, контроллеры, ПО - они подключаются к старым станкам, как адаптер к телефону. Многие заводы в России автоматизировали линии 1990-х годов, не заменяя станки, а добавив к ним умные модули. Главное - чтобы оборудование могло передавать данные. Даже простой датчик температуры или вибрации может стать началом пути к автоматизации.

Какие технологии сейчас самые востребованные?

Самые популярные - это: машинное зрение для контроля качества, датчики вибрации и температуры для предиктивного обслуживания, роботы-манипуляторы для погрузки и транспортировки, а также системы управления производством (MES). В России активно развиваются отечественные решения: «Системы Интеграции», «Росэлектроника», «ТехноПрогресс» предлагают готовые пакеты под российские условия и стандарты.

Автоматизация - это дорого для малого бизнеса?

Не обязательно. В 2025 году появились решения «под ключ» за 300-500 тысяч рублей: например, автоматизированный контроль качества для линии резки металла или система учета сырья с датчиками веса. Это не «умный завод», но это уже шаг, который снижает брак на 30%, экономит 15% материалов и упрощает отчетность. Начинать можно с малого - и расти постепенно.

Что делать прямо сейчас?

Если вы руководитель производства - не ждите идеального момента. Он не наступит. Вместо этого:

- Найдите один участок, где больше всего ошибок, брака или простоев.

- Посчитайте, сколько это стоит в день - в деньгах, времени, человеческих нервах.

- Найдите 2-3 российских поставщика автоматизированных решений и попросите демо-версию.

- Запустите пилотный проект на 30 дней. Измерьте результаты.

- Если есть прирост - масштабируйте. Если нет - разберитесь, почему. Но не останавливайтесь.

Автоматизация - это не про технологии. Это про то, чтобы ваше производство не осталось в прошлом. А вы - не в числе тех, кто говорил: «А вдруг что-то изменится?» - и ждал, пока изменится рынок без вас.