Ключевые выводы

- Система управления качеством (СУК) состоит из нескольких взаимосвязанных функций: планирование, контроль, аудит, улучшение и управление рисками.

- Каждая функция поддерживает стандарты ISO 9001, позволяя поддерживать стабильность продукции в машиностроительном производстве.

- Эффективное внедрение СУК требует чёткого распределения ответственности и постоянного обучения персонала.

- Регулярный анализ удовлетворённости заказчика помогает быстро корректировать процессы и снижать количество дефектов.

- Проверенный чек‑лист функций ускоряет адаптацию новых изделий и ускоряет получение сертификатов.

Что такое система управления качеством?

Система управления качеством - это совокупность процессов, методов и нормативных документов, направленных на обеспечение требуемого уровня качества продукции и услуг. В машиностроении СУК охватывает всё: от разработки чертежей до послепродажного обслуживания.

Система управления качеством структурированный набор процедур, политик и практик, позволяющих планировать, контролировать и постоянно улучшать качество продукции в соответствии с международными и отраслевыми стандартами служит основой для всех перечисленных ниже функций.

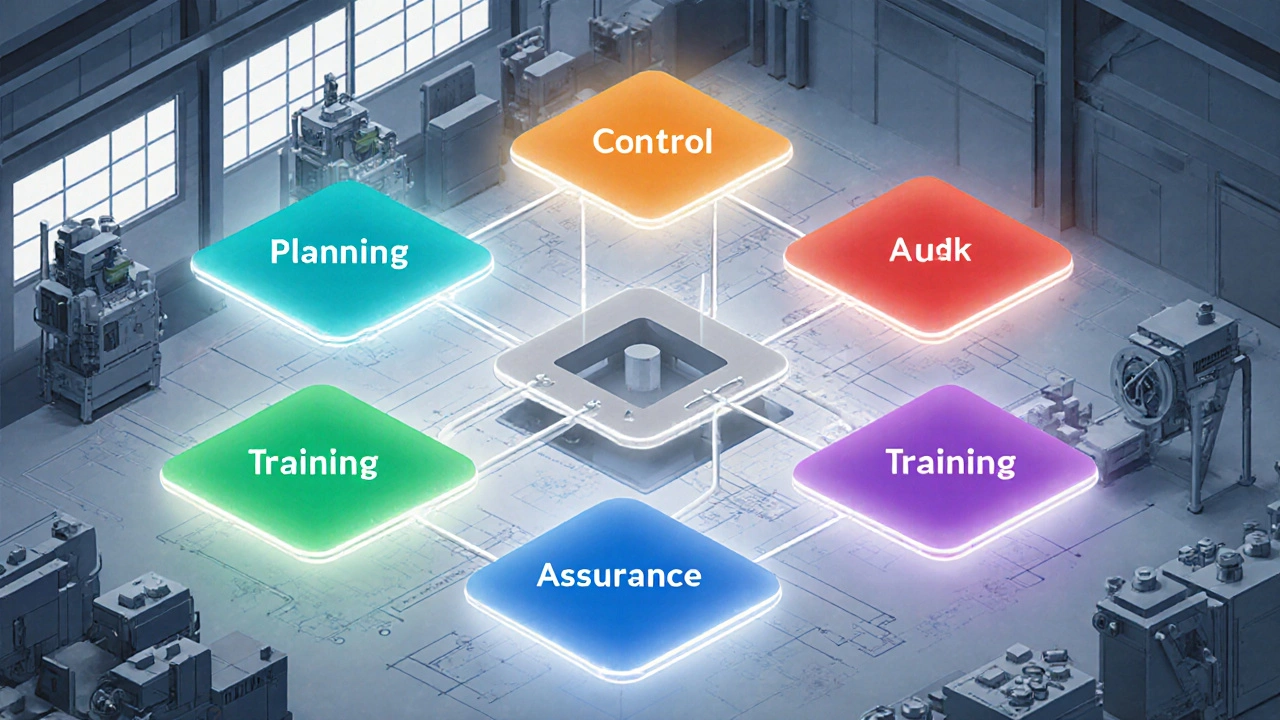

Основные функции системы управления качеством

Ниже перечислены ключевые функции, без которых невозможна работа СУК в машиностроительном предприятии.

1. Планирование качества

Планирование качества определение целей, требований и методов обеспечения качества на каждом этапе жизненного цикла изделия охватывает определение нормативов, выбор контролируемых параметров и разработку процедур измерения.

2. Контроль качества

Контроль качества непосредственное измерение и проверка продукции и процессов согласно установленным требованиям реализуется через инспекции, испытания и статистический процесс‑контроль (SPC).

3. Обеспечение качества

Гарантирует, что обязательные стандарты (например, ISO 9001 международный стандарт системы менеджмента качества, требующий документирования, мониторинга и постоянного улучшения процессов) интегрированы в производственные инструкции и рабочие инструкции.

4. Аудит качества

Аудит качества независимая проверка соответствия процессов требованиям СУК и выявление несоответствий проводится как внутренними, так и внешними аудиторами, обеспечивая объективность оценок.

5. Управление рисками

Управление рисками процесс идентификации, оценки и снижения потенциальных угроз качеству продукции и процессам включает FMEA, анализ причин и последствий (RCA) и планирование мер реагирования.

6. Удовлетворённость заказчика

Удовлетворённость заказчика сбор и анализ обратной связи от потребителей для корректировки требований к качеству позволяет адаптировать продукцию к реальным условиям эксплуатации.

7. Обучение и развитие персонала

Обучение персонала постоянное повышение квалификации работников в области методов контроля, анализа данных и требований стандартов повышает компетентность и уменьшает количество ошибок.

8. Процессы улучшения

Включают Kaizen, Lean‑инструменты и Six Sigma, направленные на систематическое снижение дефектов и оптимизацию затрат.

Взаимосвязь функций в машиностроительном производстве

Все функции работают в замкнутом цикле. Планирование задаёт цели, контроль фиксирует отклонения, аудит фиксирует несоответствия, управление рисками предотвращает повторные ошибки, а улучшения внедряются в новые планы. Обратная связь от заказчика служит «триггером» для корректировок, а обучение персонала обеспечивает готовность к новым требованиям.

Практический пример: внедрение СУК на заводе по производству станков

- Определены ключевые параметры качества (точность позиционирования, прочность шпинделя) и зафиксированы в документе План качества.

- Для каждого параметра разработан контрольный план: измерения на входе сырья, контроль в процессе сборки, финальная проверка на тестовом стенде.

- Внедрена система SPC, позволяющая раннее обнаружить отклонения и скорректировать настройки станков.

- Проводятся внутренние аудиты раз в квартал, результаты фиксируются в отчёте Аудит качества.

- Для выявленных рисков (поломка гидроцилиндров) выполнен анализ FMEA, разработан план профилактического обслуживания.

- Собрана обратная связь от заказчиков: 92 % удовлетворены точностью, но отмечена потребность в более быстрой доставке. Эти требования включены в новый план качества.

- Персонал проходит ежемесячные семинары по методам Six Sigma; за полгода количество дефектов снизилось на 27 %.

- На базе собранных данных сформирована инициатива Kaizen, позволившая оптимизировать расход материалов на 15 %.

Результат: сертификат ISO 9001 получен за 10 месяцев, а средний срок поставки сократился с 45 до 32 дней.

Типичные ошибки при построении функций СУК и как их избежать

- Отсутствие четкой ответственности. Решение: назначить ответственных владельцев процессов (process owners) и фиксировать их в регламенте.

- Слишком громоздкая документация. Решение: использовать упрощённые формы и электронные рабочие инструкции.

- Неправильный выбор метрик. Решение: ориентироваться на критические параметры (CTQ) и использовать статистический контроль.

- Игнорирование обратной связи от клиентов. Решение: внедрить систему NPS и регулярно анализировать полученные данные.

- Редкое обучение персонала. Решение: планировать минимум два обучающих модуля в год и отслеживать их эффективность.

Чек‑лист внедрения функций СУК в машиностроении

- Определить цели качества и согласовать их с заказчиком.

- Сформировать документ План качества с описанием всех функций.

- Разработать контрольные планы и подобрать оборудование измерения.

- Внедрить систему аудита: расписание, чек‑листы, ответственные.

- Провести оценку рисков (FMEA) и сформировать план действий.

- Создать процесс сбора обратной связи (опросы, NPS).

- Запланировать обучающие программы для всех уровней персонала.

- Внедрить методы улучшения (Kaizen, Lean, Six Sigma).

- Отслеживать эффективность: KPI, количество дефектов, время поставки.

- Периодически обновлять документацию и проводить повторный аудит.

Часто задаваемые вопросы

Какие нормативные документы регламентируют функции СУК?

Основным международным документом является ISO 9001. В России часто используют ГОСТ Р 54345‑2019, а в машиностроении дополнительно применяют отраслевые стандарты, такие как ГОСТ 12.0.003‑2015 (техопасность) и ТЭО‑СТ.

Как часто следует проводить внутренний аудит?

Рекомендуется проводить аудит минимум раз в квартал. Если внедряется новая продукция или меняются ключевые процессы, аудит следует проводить ежемесячно до стабилизации.

В чем разница между контрольной и измерительной функциями?

Контрольная функция фиксирует, соответствует ли текущий параметр установленному пределу (да/нет). Измерительная функция собирает количественные данные, которые затем анализируются в рамках статистического контроля.

Как учитывать требования заказчика, если они часто меняются?

Необходимо внедрить гибкую систему требований, где каждый запрос фиксируется в реестре изменений. Затем эти изменения проходят процедуру оценки влияния и, при одобрении, включаются в план качества.

Какие программные инструменты помогают автоматизировать функции СУК?

Популярные решения: SAP QM, Siemens Teamcenter Quality, Autodesk Fusion Lifecycle и открытые решения на базе Python (pandas для анализа данных, Flask для создания веб‑форм контроля).

Понимание и правильное применение перечисленных функций позволяет построить надёжную система управления качеством, которая поддерживает конкурентоспособность машинных предприятий, сокращает издержки и повышает доверие заказчиков.