Если на станке выточить деталь с ошибкой даже в одну десятую миллиметра, это может обернуться большой проблемой для всей сборки — а иногда и для жизни людей. Именно такие промахи делает невозможными система управления качеством. Она не про «перестраховаться» — она про обеспечить работу всего механизма без сюрпризов.

В машиностроении с качеством всё серьёзно: ответственность огромная, и раз накосячил — потом долго расхлёбываешь. Здесь каждую операцию стараются сделать максимально прозрачной и предсказуемой, чтобы не искать крайнего в случае брака. В результате выигрывают все: и те, кто эти машины выпускает, и те, кто ими потом пользуется.

- Что такое управление качеством

- Почему оно так важно для машиностроения

- Как устроен процесс контроля качества на практике

- Типичные ошибки и реальные примеры

- Советы для внедрения системы качества на производстве

Что такое управление качеством

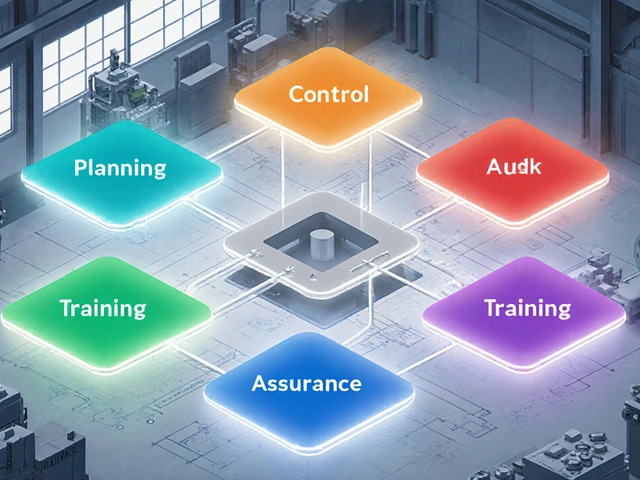

Управление качеством — это система конкретных действий и правил, которые не дают браку и ошибкам испортить жизнь производству. Это не какая-то размытая философия; всё максимально приземлённо. Создаётся и поддерживается определённый порядок, чтобы итоговая продукция соответствовала стандартам, требованиям заказчика и нормам безопасности.

В машиностроении под управлением качеством обычно понимают процедуру полного контроля за всеми этапами: от закупки металла до конечной сборки. Работает это как сеть «ловушек» для возможных ошибок:

- Проверяют поставщиков — стараются брать материалы только у тех, в ком уверены.

- Контролируют ход выполнения операций — не полагаются только на человеческий фактор, ставят датчики, используют чек-листы.

- Постоянно ведут учёт данных о браке и причинах его появления.

- Внедряют поэтапные проверки после каждого ключевого шага.

Всё это важно не только для спокойствия заводов, но и чтобы избегать прямых потерь: когда одна деталь испортила всю партию или, ещё хуже, вышла из строя уже в руках клиента.

Стандарт ISO 9001 — самый узнаваемый пример. Он задаёт принципы, по которым строится грамотная система. Если кратко:

| Этап | Что делает система управления качеством |

|---|---|

| Входной контроль | Проверяет материалы и комплектующие на соответствие стандартам |

| Промежуточный контроль | Отслеживает процесс производства, фиксирует отклонения |

| Финальный контроль | Тестирует готовую продукцию |

| Обратная связь | Анализирует причины брака, чтобы не наступать на те же грабли |

Без такой системы в машиностроении наоборот: потери растут, сроки срываются, а клиенты теряют доверие. Нет смысла надеяться на случайный успех — нужно делать всё по плану и видеть реальную картину на каждом этапе.

Почему оно так важно для машиностроения

Представьте, что в производстве локомотива даже одна некачественная шайба может сорвать все тесты безопасности, а если допустить брак в двигателе автомобиля – страдает не только репутация компании, но и жизнь реальных людей. В машиностроении ошибка обычно «дороже» — здесь всё завязано на точных расчётах и строгих допусках.

Управление качеством заметно снижает количество возвратов, аварий и внеплановых ремонтов. На любом заводе стоимость брака может быть в разы выше, чем все расходы на внедрение контроля. Например, по данным Ассоциации машиностроителей России, у предприятий, внедривших современную систему контроля, потери от брака снизились на 47% уже в первый год.

Если есть чёткая система контроля, выявить проблемы удаётся раньше, пока они не попали в готовую продукцию. В работах 2023 года специалисты отмечают, что прозрачное управление снижает время простоя линий минимум на 22%, а риск небезопасных случаев – почти вдвое.

| Фактор | Без системы качества | С системой качества |

|---|---|---|

| Потери от брака | до 10% | 5% и ниже |

| Время реагирования на нештатные ситуации | 40 часов в месяц | 20 часов в месяц |

| Производственный простой | 12 дней в год | 7 дней в год |

И ещё один момент: заказчики и партнёры всё чаще требуют сертификаты соответствия, подтверждающие, что на заводе действует система управления качеством. Нет такой системы – нет и многомиллионных контрактов. Вот почему всерьёз этим вопросом сегодня занимаются даже на предприятиях среднего размера.

- Стабильность качества напрямую влияет на безопасность и надёжность техники.

- Экономия на гарантийном обслуживании, ремонтах, рекламациях.

- Улучшение имиджа и конкурентных позиций на рынке.

- Ускорение процесса производства за счёт заранее отлаженных процедур.

В машиностроении не может быть мелочей – тут каждый болт должен держать свою нагрузку, а каждая серия деталей быть одинаковой. Поэтому управление качеством превращается не в бюрократию, а в реальную страховку бизнеса от серьёзных потерь.

Как устроен процесс контроля качества на практике

В реальном машиностроительном цеху контроль качества — это не одна проверка в самом конце. Всё начинается с сырья: тут смотрят на сертификаты, замеряют параметры, не доверяют просто написанному на бумаге. По статистике, до 70% известных дефектов деталей напрямую связаны с ненадлежащим входящим сырьём. Дальше — промежуточные контрольные точки на каждом этапе: режут металл, сверяют, покрасили — опять замерили.

Всё работает по цепочке, где каждый этап контролируется:

- Управление качеством начинается с закупки сырья. Без проверки — никакого запуска на производство.

- Операционный контроль: сотрудник осматривает детали сразу после обработки, сверяет размеры с чертежами микрометрами или ручными мерами.

- Испытания: отдельные детали подвергаются нагрузкам, вибрациям, иногда даже экстремальным температурам, чтобы понять, выдержат ли они рабочие условия.

- Финальный контроль — когда собирают готовое изделие, проводят комплексную проверку (иногда автоматикой, иногда опытным мастером).

Это не только ручная работа. Многие этапы сейчас автоматизированы. Например, роботизированные камеры сканируют детали, сравнивают с эталоном. Программируемые измерительные машины за секунды делают замеры и автоматически отбраковывают дефектные детали. Такая техника уже снижает влияние человеческого фактора и экономит время.

Вот какие виды проверок чаще всего используют:

- Входной контроль (чтобы на завод не попал брак до обработки)

- Операционный контроль (прямо на линии — например, после фрезеровки или сварки)

- Сквозной контроль — выборочные проверки на всех этапах

- Итоговый (или приёмочный) контроль уже готовых изделий

Интересно, что при даже очень строгом контроле до 2% деталей всё равно уходят в брак по разным причинам. Об этом прямо говорят на конференциях по инженерному качеству в Петербурге. Поэтому в крупных производствах всегда закладывают небольшой «резерв» на брак в расчётах.

| Этап контроля | Чем проверяют чаще всего | Цель контроля |

|---|---|---|

| Входной контроль | Микрометры, лабораторные анализы | Нет ли отклонений в сырье |

| Операционный | Шаблоны, электронные приборы | Сделано ли по чертежу |

| Итоговый | Испытательные стенды, визуальный осмотр | Нет ли дефектов наружных и скрытых |

Любопытный момент: на некоторых предприятиях рабочих материально поощряют за инициативу выявлять и предупреждать дефекты ещё до перехода к следующей операции. Это работает удивительно просто — не надо утаивать косяки, а наоборот выгодно самому найти проблему и сообщить.

Типичные ошибки и реальные примеры

Система управления качеством рушится именно там, где кажется: «и так сойдёт». Самая частая ошибка — отсутствие четких стандартов для рабочих операций. На одном заводе в Туле инженеры решили, что экономить на контроле – неплохая идея. Итог — партия деталей на десятки миллионов рублей оказалась непригодна, так как резьба была сдвинута всего на 0,2 мм. Заказчик вернул весь заказ, штраф был ощутимый.

Второй частый промах — плохо обученный персонал. Удивительно, но бывалые работники иногда считают, что знают лучше всех, и игнорируют новые стандарты. Например, в Екатеринбурге инженеры внедрили сборку по новому регламенту, а старший мастер делал «по-старинке». На шестой месяц всплыла масса брака, а найти виноватого было сложно, потому что никто толком не следил, кто и когда менял процесс.

Вот таблица: какие ошибки чаще всего встречаются в российских цехах, и к чему они приводят.

| Ошибка | Чем это грозит |

|---|---|

| Нет четких требований к качеству | Неровные или не по чертежу детали |

| Редкий или формальный контроль | Промахи выявляют только на сборке, возврат всей партии |

| Экономия на материалах | Детали выходят из строя раньше срока, рекламации |

| Слабое обучение сотрудников | Ошибки на каждом этапе, сложно отловить источник |

Улучшить ситуацию часто можно даже без супердорогого оборудования. Достаточно наладить простую систему чек-листов и не лениться мониторить цех не раз в месяц, а хотя бы раз в неделю. Однажды на небольшом заводе в Нижегородской области после внедрения еженедельных мини-аудитов уровень брака снизился на 11% всего за полгода. Вывод простой: большинство проблем – это неумение донести правила до людей, а не отсутствие техники.

Советы для внедрения системы качества на производстве

Выстроить хорошую систему качества сложней, чем закупить новый станок. Тут дело не только в технике, а в людях и их привычках. Честно говоря, многие проблемы с браком идут не из-за устаревшего оборудования, а потому что люди работают по-старинке – «на глазок» или «по памяти». Правда такова: внедрение управления качеством – это не момент, а процесс.

Начинают обычно с чёткого плана. В нём определяют, кто и за что отвечает, какие документы нужны и какой результат ожидается на каждом этапе. Это помогает не тратить время на пустые согласования. Вот минимальный список шагов:

- Провести аудит текущих процессов, собрать реальные цифры по дефектам и потерям.

- Определить ответственных за качество в каждой зоне, не сваливая всё на одного начальника.

- Разработать простые и понятные инструкции для сотрудников – если инструкции никто не читает, толку от них мало.

- Установить контрольные точки: где, когда и кто проверяет детали или процессы.

- Регулярно анализировать сбор обратной связи с линии и дорабатывать систему, не надеясь, что «и так сойдёт».

Ниже приведены фактические данные, как внедрение системы качества влияет на ключевые производственные показатели:

| Показатель | До внедрения | После внедрения |

|---|---|---|

| Количество дефектов на 1000 изделий | 25 | 6 |

| Процент возврата продукции клиентами | 2,1% | 0,5% |

| Время простоя оборудования (ч/мес.) | 14 | 6 |

Если хочется быстрых результатов — бесполезно ждать. Качество — это привычка: только постоянством и вниманием к деталям можно добиться стабильного результата. Поощряйте сотрудников предлагать идеи и сигналить о проблемах — иногда мелкий совет с места экономит заводу миллионы.

Не забывайте и про обучение. Многое решает регулярный разбор брака и обучение на своих ошибках, а не наказания за них. Вера, моя дочка, вчера спросила: «Зачем взрослые собираются и спорят, как правильно что-то делать?» Вот именно для этого — чтобы потом меньше ошибаться и меньше ругаться по поводу брака.