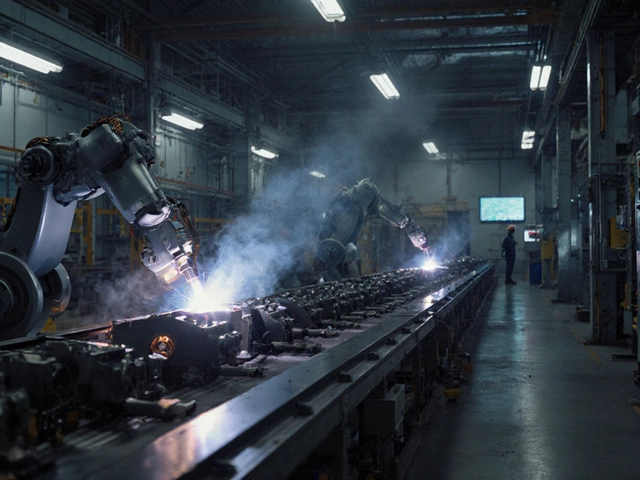

Машиностроение больше не похоже на то, что было десять лет назад. Больше не нужны часы напряжённой работы на станке, чтобы понять, что деталь бракованная. Больше не ждут месяцы, чтобы запустить новую линию. ИИ уже не в будущем - он в цехах, на складах, в лабораториях. И если вы думаете, что это просто про роботов-помощников, вы ошибаетесь. Это про то, как меняется сама суть производства.

ИИ не заменяет операторов - он делает их сильнее

В Новосибирске на одном из заводов по производству турбин уже два года работает система, которая предсказывает отказы подшипников за 14 дней до того, как они сломаются. Не по графику обслуживания. Не по признакам вибрации. А по тонким изменениям в температуре, шуме и электрическом сопротивлении, которые человек не заметит. Операторы теперь не бегают по цеху с виброметрами. Они смотрят на экран с предупреждением и готовят запчасти заранее. Просто. Эффективно. Без простоев.

Это не эксперимент. Это стандарт. По данным Международной федерации робототехники, в 2025 году 68% крупных машиностроительных предприятий в России уже используют ИИ для прогнозного обслуживания. И это не про дорогие системы из США. Это про российские решения, адаптированные под наши условия: суровый климат, старое оборудование, перебои с поставками.

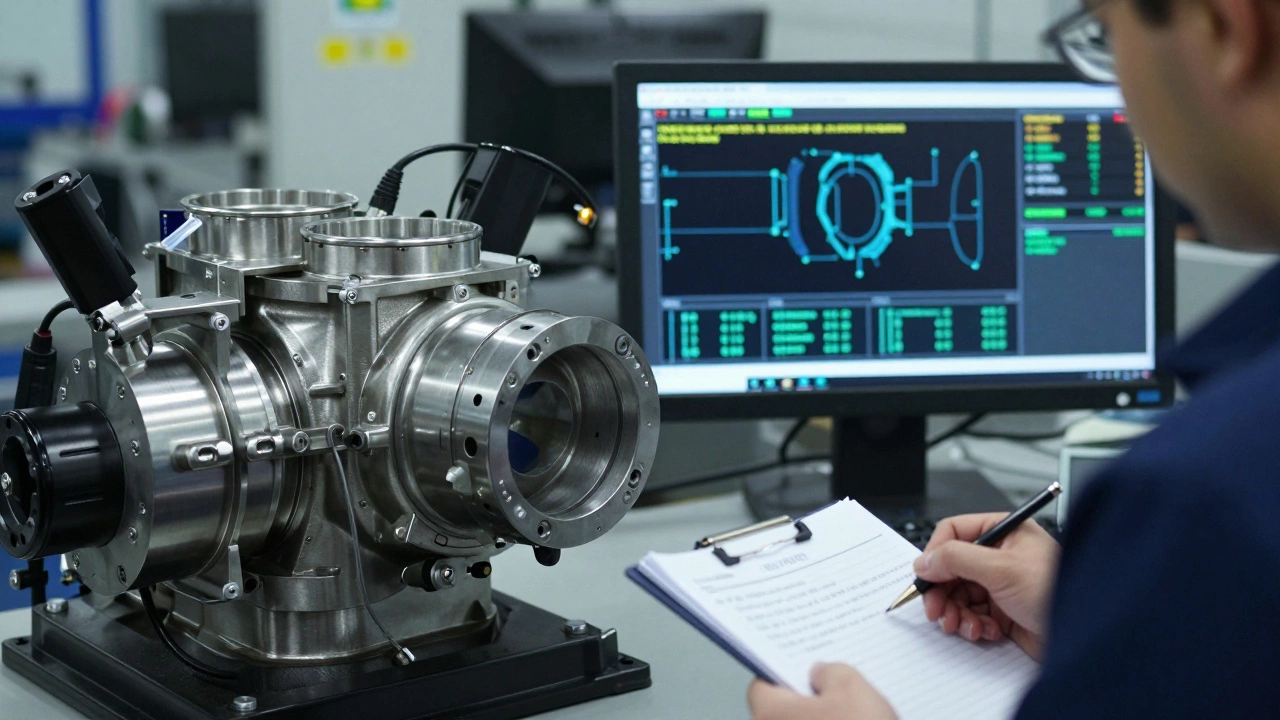

Самообучающиеся системы - новая норма в качественном контроле

Раньше контроль качества - это была работа людей с лупами, измерительными приборами, усталыми глазами. Теперь камеры с ИИ смотрят на каждую деталь за 0,03 секунды. Они не устают. Они не пропускают царапину в 0,1 мм. Они учатся на каждом браке, который им показывают. За год такая система обрабатывает миллионы изображений и улучшает точность распознавания на 42%.

На заводе в Кемерово, где делают детали для нефтеперекачивающих насосов, внедрили систему, которая не просто фиксирует дефекты, но и говорит: «Этот брак произошёл потому, что вчера в 3 часа утра перегрелся инструмент, и температура резания вышла за пределы». Это не просто контроль. Это обратная связь, которая учит весь процесс. И это уже не теория - это ежедневная практика.

Скорость разработки: от 12 месяцев до 3 недель

Раньше, чтобы создать новый двигатель, нужно было: сделать чертежи, протестировать в симуляторе, отлить пробную деталь, проверить на стенде, переделать, снова отлить, снова проверить. Процесс занимал год. Сейчас - всё иначе.

ИИ анализирует тысячи прошлых проектов, находит закономерности: «При таком угле лопаток и такой толщине стенки - 93% вероятность, что деталь выдержит нагрузку 850 МПа». Инженер не строит модель с нуля. Он выбирает из десятков готовых, адаптированных под задачу. Затем ИИ симулирует 10 000 вариантов за 4 часа. На выходе - один оптимальный вариант. Прототип печатают на 3D-принтере. Тест - через 72 часа.

В 2024 году в Омске разработали новый компрессор для газовых турбин за 19 дней. Раньше на это уходило 11 месяцев. Это не исключение. Это новый стандарт.

Проблемы, которые никто не обсуждает вслух

Но всё не так просто. ИИ не работает без данных. А у многих заводов - старые станки, без датчиков, без интернета. Некоторые до сих пор ведут учёт на бумажных листах. Переход на цифровую систему требует не только денег, но и смены мышления. Старшие инженеры, которые 30 лет работали с трансформаторами, не уверены, что «машина» может лучше их понять, как работает система.

Есть ещё одна проблема - кадры. Нужны люди, которые умеют и работать с оборудованием, и понимать, как устроен ИИ. Таких мало. В 2025 году в России не хватало 12 000 специалистов в области цифрового машиностроения. Их готовят в вузах, но процесс медленный. Многие молодые инженеры уходят в IT, где зарплаты выше, а условия мягче.

Что будет через 5 лет?

Будущее машиностроения - это не роботы-гиганты. Это гибридные системы. Человек + ИИ + датчики + облачные вычисления. Заводы станут гибкими. Один цех будет производить и детали для тракторов, и запчасти для космических ракет - просто перенастроив алгоритмы. Никаких долгих переоборудований.

Каждая деталь будет иметь цифровой двойник - виртуальную копию, которая живёт в облаке. От момента отливки до конца срока службы. Если деталь сломается - система покажет: «Она изношена на 78%, но её можно отремонтировать за 3 часа. Или заменить на новую - но тогда потребуется пересчитать нагрузку на всю систему».

Будут заводы без операторов на линии. Но не потому что их уволили. А потому что они работают из дома - мониторят 15 цехов одновременно, как диспетчеры на аэродроме. Ошибки сократятся на 60%. Простои - на 80%. А производительность вырастет на 40%.

Что делать сегодня?

Не ждать «идеального момента». Начинать с малого. Возьмите один станок. Поставьте на него датчик температуры. Подключите к простому ИИ-приложению - их уже есть на русском. Следите, когда он перегревается. Сравните, как часто раньше он ломался, и как часто после. Увидите разницу. Это будет ваш первый успех.

Не нужно сразу покупать «умный завод». Нужно начать с одного вопроса: «Что у нас ломается чаще всего?» Ответ - и есть ваша точка входа в ИИ.

Технологии не ждут. Они уже работают. В Сибири, в Урале, в Поволжье. И если вы не начнёте меняться - вас обойдут те, кто уже начал.

Может ли ИИ полностью заменить инженеров в машиностроении?

Нет. ИИ не заменяет инженеров - он усиливает их. Он берёт на себя рутину: анализ данных, поиск дефектов, симуляции. Но выбор - какой дизайн лучше, как реагировать на неожиданный сбой, как адаптировать продукт под нового клиента - остаётся за человеком. ИИ даёт инструменты, а человек - опыт, интуицию и ответственность.

Какие российские компании уже используют ИИ в машиностроении?

Среди лидеров - «Ростех», «Уралвагонзавод», «НПО Сатурн», «Сибтехмаш», «КамАЗ». Все они внедрили ИИ для прогнозного обслуживания, контроля качества и оптимизации производственных циклов. Например, на «КамАЗе» система ИИ сократила время настройки сборочной линии с 8 часов до 40 минут. В «Сибтехмаше» - уменьшили количество брака на 37% за год.

Нужно ли иметь большой бюджет, чтобы начать использовать ИИ?

Нет. Есть решения, которые работают даже на старом оборудовании. Простые датчики температуры и вибрации стоят от 5 тысяч рублей. Платформы вроде «Мастер-ИИ» или «Цифровой цех» от «СберТех» позволяют подключить их за день и начать получать аналитику. Первый проект может стоить 200-500 тысяч рублей - и окупиться за 4-6 месяцев за счёт сокращения простоев и брака.

Какие навыки нужны инженеру, чтобы работать с ИИ в машиностроении?

Нужно понимать основы производства - как работают станки, что такое допуски, как влияет температура на металл. Это база. Потом - умение работать с данными: читать графики, понимать, что значит «аномалия». Не нужно быть программистом, но нужно уметь задавать вопросы системе: «Почему именно сейчас?», «Какие данные ты использовал?». Это - ключевой навык.

Безопасен ли ИИ для промышленных систем?

Безопасность - главный вопрос. Но современные системы ИИ в машиностроении работают в изолированных сетях, без доступа в интернет. Данные не уходят за пределы завода. Все алгоритмы проверяются на стойкость к сбоям. В России уже есть стандарты, например, ГОСТ Р ИСО/МЭК 30170-2025 - он требует, чтобы ИИ не принимал решения без подтверждения человека на критических этапах. Это не «автопилот» - это «помощник с контролем».