Никому не хочется переплачивать за бракованные детали или простаивать из-за поломки оборудования. Вот почему стоит разобраться, как устроены производственные процессы на современных предприятиях. Чем точнее вы понимаете, какой процесс подходит вашим задачам, тем быстрее получится внедрить новые решения и сократить издержки.

Например, запуск новой линии для серийного производства гвоздей не похож на сборку уникального электрокара на заказ. Секрет в том, что выбор правильного подхода влияет не только на скорость, но и на качество, затраты, а в итоге — на прибыль всей компании.

Спрос на гибкость и быструю адаптацию сейчас огромный, особенно в машиностроении. Только за последние два года число внедрённых цифровых решений в российских заводах выросло почти вдвое. Настало время разобраться, как работают самые популярные виды процессов и что выбрать для своего бизнеса или отдела.

- Зачем разбираться в производственных процессах

- Основные типы процессов: непрерывный, массовый и мелкосерийный

- Гибкие производственные системы и их плюсы

- Автоматизация: от простых роботов до умных фабрик

- Цифровизация и сбор данных: зачем это нужно

- Что выбрать под свою задачу: рекомендации на практике

Зачем разбираться в производственных процессах

Выбор подходящего производственного процесса — не просто вопрос удобства. Он влияет на сумму расходов, количество ошибок и даже на то, как быстро можно реагировать на запрос заказчика. Если технология не подходит под продукт, вы теряете время и деньги. Простой пример: попытка собирать штучные изделия по стандартам массового производства приводит к гигантским затратам на перенастройку оборудования или переделки.

Если знать основные виды производственных процессов, вы сможете:

- быстрее вводить новые продукты;

- оптимизировать рабочие места без потери качества;

- легко внедрять автоматизацию;

- понимать, где теряются ресурсы и как их сократить.

Реальный кейс: на одном машиностроительном заводе после анализа процессов выявили, что перестановки станков для новой серии продукции занимают до 15% рабочих часов в месяц. После перехода на гибкую линию такие потери почти исчезли.

Работодатели постоянно ищут специалистов, которые могут оптимизировать производство. По данным hh.ru, в 2024 году спрос на технологов с навыками анализа процессов вырос на 27% по сравнению с прошлым годом.

| Год | Среднее время простоев на заводе (ч/мес) | Использование аналитики процессов (%) |

|---|---|---|

| 2022 | 32 | 45 |

| 2023 | 27 | 53 |

| 2024 | 20 | 67 |

А ещё есть один важный момент: если вы знаете, что происходит на производстве, проще общаться с IT-специалистами, инженерами и даже начальством. Когда все говорят на одном языке, внедрение любых улучшений идёт намного быстрее.

Основные типы процессов: непрерывный, массовый и мелкосерийный

Тянуть одну и ту же деталь день за днём — это совсем не то же самое, что собирать кастомные заказы, где каждый экземпляр отличается от предыдущего. Поэтому производственные процессы делят на три главных типа: непрерывный, массовый и мелкосерийный. У каждого свои плюсы и подводные камни.

Виды производственных процессов чаще всего определяются объёмом выпуска и уровнем стандартизации.

- Непрерывный процесс. Всё построено на максимальной автоматизации. Пример — производство пластиковых бутылок или сталелитейные комбинаты. Линия почти не останавливается, работает круглые сутки. Такой подход даёт минимальные расходы на одну единицу и высокое качество при больших объёмах.

- Массовый процесс. Здесь производство идёт крупными партиями, но не бесконечно, как при непрерывном варианте. Чаще всего это детали автомобилей, крупная бытовая техника, электроника. Оборудование настраивают под определённую модель или продукт, что позволяет снизить цену и ускорить выпуск.

- Мелкосерийный процесс. Ориентирован на заказы малых объёмов. Сборка идёт либо вручную, либо с использованием универсального оборудования. Это типично для опытных образцов, авиации, некоторых спецзаказов в машиностроении. Гибкость максимальная, но стоимость одной детали — выше, чем на массовом производстве.

Вот короткая таблица для сравнения:

| Тип процесса | Применение | Главная фишка | Минусы |

|---|---|---|---|

| Непрерывный | Металлургия, химия, пластик | Минимальные издержки, высокая скорость | Требует огромных вложений, нельзя быстро переключиться |

| Массовый | Автомобили, электроника | Баланс цены и объёма, упрощённая настройка оборудования | Ограниченная гибкость при смене ассортимента |

| Мелкосерийный | Авиастроение, спецтехника | Гибкость, индивидуальный подход | Высокая себестоимость, зависимость от квалификации персонала |

Для старта нового продукта или тестовых партий часто берут именно мелкосерийный формат, а потом уже масштабируют процесс. По данным НИИ машиностроения, в РФ в 2024 году — примерно 32% предприятий переходили с мелкосерийных на массовые потоки, чтобы сэкономить на издержках.

Каждый тип важен на своём участке. Ошибиться на этом этапе — значит потратить в 2–3 раза больше денег и времени, чем планировалось. Лучше разобраться на берегу, какой формат действительно решает вашу задачу.

Гибкие производственные системы и их плюсы

Гибкие производственные системы (ГПС) — это такой подход, когда оборудование и рабочие процессы на заводе можно быстро перенастроить под новые задачи. Например, вчера линия собирала обычные детали для тракторов, а уже сегодня, буквально за пару дней, она выпускает корпуса электрокаров или сложные насосы для нефтяной отрасли. Такой переход невозможен при классическом поточном производстве без серьезных остановок и переделок.

Главное, что отличает ГПС — минимальные паузы при смене продукции и почти автоматическая настройка станков. Обычно здесь стоят станки с ЧПУ, промышленные роботы, конвейеры с умным управлением и система быстрой доставки компонентов на рабочие ячейки.

- Производителям не приходится хранить огромные склады готовой продукции, ведь они быстро реагируют на заказы.

- Меньше простоя из-за линий, которые не нужно переделывать вручную каждый раз.

- Легче тестировать новые продукты или экспериментировать с партиями без больших затрат.

- Персонал учится работать с разными задачами, а компании проще масштабироваться.

Гибкие системы особенно востребованы в машиностроении и автомобильной индустрии. В России их активно внедряют такие гиганты, как «КамАЗ» и «Лада» — они сократили время перехода с одной модели на другую с нескольких недель до пары дней.

| Показатель | Классическое производство | Гибкая система |

|---|---|---|

| Время перенастройки, дней | 14–30 | 2–4 |

| Минимальный размер партии, шт | 1000+ | 10–100 |

| Издержки на запуск новой серии | Высокие | Средние/низкие |

Если коротко: чем быстрее фабрика может подстроиться под новые задачи, тем больше у нее шансов выжить и заработать, особенно когда рынок постоянно меняется.

Автоматизация: от простых роботов до умных фабрик

Автоматизация в машиностроении давно не ограничивается конвейером и механическими роботами, что крутят гайки без усталости. Сейчас на заводах можно встретить и умные камеры, что сами находят дефекты, и систему, которая за пару минут перенастраивает целую линию под новый продукт.

Самое базовое — это простые промышленные роботы. Они отлично справляются с однотипной работой: сварка, раскрои, подъем и укладка деталей. Например, на автосборочных предприятиях автоматизация повысила производительность на 30-50% всего за 10 лет. Но есть и минусы: если детали изменились, работу такого робота нужно долго перенастраивать.

Дальше идут так называемые коллаборативные роботы. Эти "коботы" могут работать рядом с человеком и сами определять, когда остановиться, если что-то пошло не так. Это не только повышает безопасность, но и гибкость на производстве.

- Базовая автоматизация — операции с одной задачей (например, сварка).

- Умные роботы и коботы — помощь человеку, быстрая адаптация к изменениям.

- Цифровые двойники — моделируют линии ещё до запуска.

- Большие данные и машинное зрение — контроль качества в реальном времени.

Самый топовый уровень — это умные фабрики. Здесь оборудование и IT-системы объединены в общую сеть. Например, если станок начинает барахлить, система управления сама предлагает вызвать сервис или перестроить расписание, чтобы завод не стоял. Во Франции на одной из линий производитель внедрил автоматическую систему учёта простоя: оказалось, 80% остановок можно заранее предсказать по смене температуры или вибрации.

Вот как растёт уровень автоматизации в российских и мировых предприятиях за последние годы:

| Год | Доля предприятий с промышленными роботами, Россия (%) | Доля предприятий с промышленными роботами, мир (%) |

|---|---|---|

| 2018 | 6 | 21 |

| 2022 | 14 | 34 |

Внедрять автоматизацию — не просто модное решение. Это прямое влияние на себестоимость, качество и устойчивость, особенно если рынок нестабилен. Если раньше считали только экономию, то сейчас важнее способность оборудования быстро перестраиваться под другой вид производственного процесса. Одна настройка — и линия уже делает нужную деталь другого размера.

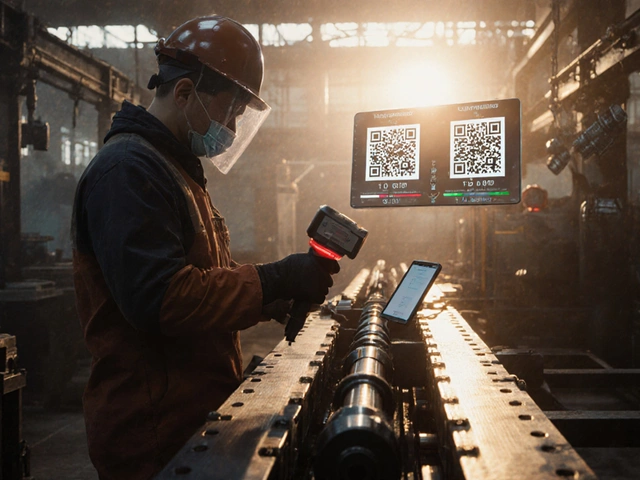

Цифровизация и сбор данных: зачем это нужно

Раньше весь учёт в цехах часто вели по бумажкам или максимум, в простых Excel-таблицах. Сейчас всё по-другому: многие заводы в машиностроении используют системы мониторинга и цифровые платформы. Это не про моду — это конкретная необходимость. Вот пример: внедрение системы отслеживания работы оборудования уменьшает простои на 20–25%, потому что о сбое оператор узнаёт почти моментально.

Зачем так заморачиваться со сборами данных? Данные быстро показывают любые отклонения по качеству, срокам, загрузке станков. Через год с прозрачной аналикой зачастую удаётся найти в производстве те «узкие места», из-за которых раньше теряли сотни тысяч рублей.

Вот какие задачи решает цифровизация:

- Отслеживать работу каждой машины и каждого рабочего;

- Автоматически предупреждать о поломках или отклонениях;

- Планировать закупки материала по реальному спросу, не наваливаясь на склады пустыми деталями;

- Вести аналитику по браку — что, где, с кем случается чаще всего;

- Настраивать оптимальное расписание работы смен — цех не простаивает, нет авралов.

По данным Ассоциации промышленников России, за прошлый год цифровые решения позволили снизить стоимость выпуска сложных деталей примерно на 8–12%. А если использовать технологии интернета вещей — подключать датчики на агрегаты, собирать всю инфу в «облако» — прогнозировать поломки и обслуживать оборудование можно даже на удалёнке.

В итоге машиностроение уже не про гайки и сварку, а про умение быстро считать, где на производстве болит и где можно ускориться. Цифра тут — главный инструмент для тех, кто хочет реально зарабатывать, а не просто держаться на плаву.

Что выбрать под свою задачу: рекомендации на практике

Выбор типа производственного процесса прямо влияет на расходы, сроки и качество. Не стоит брать массовое производство, если ты производишь сложные детали на малых объёмах — деньги улетят в трубу. Гибкая линия, наоборот, может спасать при нестабильном спросе или работе под заказ.

Вот главные шаги при выборе:

- Оцени объём и частоту заказов. Для стабильного потока большого объёма лучше подойдёт непрерывный или массовый процесс, а мелкосерийка — для быстрой перестройки под новые запросы.

- Посмотри на сложность продукции. Чем она сложнее и индивидуальнее, тем меньше смысл вкладываться в тяжелую автоматизацию без гибкости.

- Взвесь бюджет и возможности по автоматизации. В 2024 году роботы и цифровые системы на старте стоят немало, но сокращают расходы уже через 1-2 года, если поток стабильный.

- Учитывай кадровый фактор. Много ручного труда — значит риски брака и замедления, но не всегда есть смысл заменять людей полностью.

- Изучи конкурентов: тот же гибридный процесс внедряют уже 43% заводов с оборотом выше 1 млрд рублей (по данным "Ассоциации инновационных предприятий"). Это реально влияет на удержание клиентов.

Один из лидеров отрасли отмечал:

«Быстрая смена ассортимента без остановки линии сейчас важнее, чем просто выпускать много одинаковых деталей», — из интервью главного инженера КАМАЗ Алексея Чудакова (2024).

Если нужен быстрый старт или частый запуск новых моделей, обратите внимание на модульные линии. В России уже 67% новых сборочных участков в машиностроении используют принцип быстрой перенастройки. А если потоки стабильные — автоматизация позволяет снизить себестоимость выпуска на 18-25% уже на первом году работы.

| Тип процесса | Когда выбрать | Плюсы | Минусы |

|---|---|---|---|

| Массовый | Большие одинаковые партии | Низкая цена, высокая скорость | Сложно адаптировать под новинки |

| Мелкосерийный | Малый и средний объём, частая смена ассортимента | Гибкость, быстрая реакция | Выше затраты, сложнее автоматизировать |

| Гибридный/модульный | Смешанные задачи, запуск новых линий | Оптимальный баланс | Требует продуманного внедрения |

Главный совет: не гонитесь сразу за самым продвинутым решением. Сначала проверьте, какой вид производственных процессов даст максимальную отдачу именно для вашей задачи. Хорошая диагностика — половина успеха.