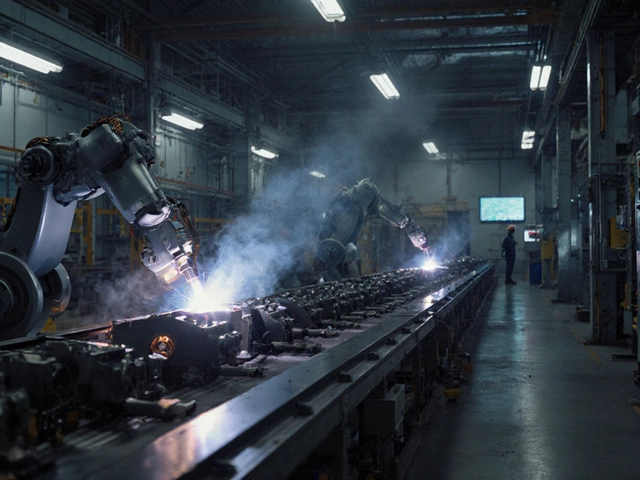

Представьте завод, где никто не стоит у станка, не держит гаечный ключ и не проверяет размеры деталей вручную. Всё делают машины. Системы сами решают, когда включить пресс, когда заменить инструмент, когда отправить готовую деталь на сборку. Это не фантастика - это производство промышленной автоматизации. И оно уже работает на сотнях российских заводов, включая те, что в Новосибирске, Кургане и Тольятти.

Что на самом деле значит «промышленная автоматизация»?

Это не просто установка роботов. Это целая система, которая объединяет оборудование, программное обеспечение, датчики, сети и алгоритмы, чтобы производство работало без постоянного участия человека. Автоматизация - это когда станок сам понимает, что ему нужно сделать, и делает это точно, быстро и без ошибок.

До 2020 года многие думали, что автоматизация - это про крупные компании с бюджетом в миллиарды. Но сейчас даже небольшие механические цеха в Сибири используют простые автоматизированные линии. Например, станок с ЧПУ, который сам загружает заготовку, обрабатывает её, проверяет размеры и отправляет на склад - это уже промышленная автоматизация.

Как это работает: три кита автоматизации

Любая автоматизированная система строится на трёх основах:

- Датчики и сенсоры - они «видят» температуру, давление, положение детали, вибрацию станка. Без них система слепа.

- Контроллеры и ПЛК - это «мозг» системы. Программируемые логические контроллеры (ПЛК) получают данные с датчиков и решают, что делать. Например: если температура пресса выше 85°C - остановить цикл и включить охлаждение.

- Программное обеспечение - это то, что позволяет человеку управлять системой, видеть статистику, менять параметры. Это может быть простая панель на стене или сложная система MES, которая отслеживает производительность каждого станка в реальном времени.

Всё это работает вместе. Датчик замечает, что деталь не попала в зажим - контроллер останавливает станок и отправляет уведомление оператору. Ни один человек не должен быть рядом, чтобы это сработать. Система сама реагирует.

Откуда взялась автоматизация на заводах?

Идея не новая. Первые автоматизированные линии появились в США в 1920-х - на заводах Ford, где конвейер сам двигал кузов, а рабочие только прикрепляли детали. Но настоящий прорыв случился в 1970-х, когда появились ПЛК. Вместо громоздких релейных схем, которые ломались каждую неделю, появилась программируемая логика. Станок можно было перенастроить за час, а не за неделю.

В России автоматизация начала развиваться активно после 2015 года. Особенно после санкций и роста цен на импортные компоненты. Компании поняли: если не автоматизировать, то не выжить. Сначала заменили ручной труд на полуавтоматы, потом подключили системы контроля качества, а теперь - переходят на полную цифровизацию: сбор данных, предиктивное обслуживание, управление запасами в реальном времени.

Что даёт автоматизация на практике?

Не всё так идеально, как в рекламе. Но реальные выгоды - это не миф.

- Меньше брака. Робот не устанет, не отвлечётся. Ошибка снижается с 5-8% до 0,5-1%. В автопроме это значит - тысячи деталей в год без дефектов.

- Больше продукции. Автоматизированный участок работает 24/7. Без перерывов на обед, без выходных. Производительность растёт на 30-50% без добавления персонала.

- Снижение затрат на труд. Не нужно нанимать 20 человек на смену, если 5 операторов могут контролировать 10 автоматизированных линий.

- Безопасность. Роботы берут на себя тяжёлые, опасные, шумные работы - сварка, литьё, подъём тяжестей. Человек остаётся у экрана, а не у станка.

- Гибкость. Если нужно сменить модель изделия - не перестраивать весь цех. Перепрограммировали ПЛК - и линия уже делает новую деталь.

На заводе в Новосибирске, который производит запчасти для сельхозтехники, после внедрения автоматизации брак снизился с 7% до 0,8%. За год экономия - более 12 миллионов рублей. Это не теория - это реальный кейс.

Чем автоматизация отличается от цифровизации?

Это частая путаница. Автоматизация - это когда машина делает работу вместо человека. Цифровизация - это когда вся эта работа становится видимой, измеримой и управляемой через данные.

Пример: автоматизированный станок сам сваривает деталь. Это автоматизация. А если вы видите на экране, что за последние 2 часа он сварил 147 деталей, 3 из них - с отклонением по температуре, и система предсказывает, что через 18 часов он выйдет из строя - это цифровизация.

Цифровизация добавляет аналитику, прогнозы, удалённый доступ, интеграцию с ERP-системами. Без неё автоматизация - как автомобиль без бортового компьютера. Он едет, но вы не знаете, сколько бензина осталось, когда нужно менять масло, и почему он глохнет.

Что ломается чаще всего при внедрении?

Самая большая ошибка - думать, что достаточно купить робота и включить его. Автоматизация - это не техника, это процесс. И он требует:

- Подготовки персонала. Операторы должны уметь читать ошибки на экране, перезагружать программы, менять инструменты. Это не «нажал кнопку - и всё».

- Чётких стандартов. Без документации по настройке, обслуживанию и устранению неисправностей система быстро превращается в «чёрный ящик».

- Интеграции с существующими системами. Если новая автоматизированная линия не связана с системой учёта материалов - вы будете заказывать детали, которых уже нет на складе.

- Поддержки. Нет техника, который бы приехал, если сломался ПЛК? Тогда автоматизация превращается в костыль.

Многие заводы тратят миллионы на оборудование, а потом не могут его запустить - потому что никто не знает, как сбросить ошибку E127 на экране контроллера. Это не редкость. Это стандарт.

Как начать с малого - без риска и больших вложений?

Не нужно сразу покупать роботов и создавать «умный завод». Начните с одного участка. Например:

- Выберите самую утомительную операцию - где много брака, где люди жалуются, где часто задержки.

- Установите простой датчик, который фиксирует время цикла.

- Подключите его к простому терминалу, который показывает, сколько деталей сделано за смену.

- Добавьте световой сигнал: если производительность падает - загорается красный свет.

Это не робот. Это не ИИ. Это просто автоматизация с нуля. Но она даст вам данные. Вы увидите, где тормозит процесс. Потом - добавите контроллер. Потом - программу. Потом - интеграцию с учётом.

В Кемеровской области один цех по производству труб начал с такого «мини-автомата» - просто датчик и экран. Через 6 месяцев они сократили простои на 40%. А через год - внедрили полную автоматизированную линию.

Куда движется промышленная автоматизация?

Сейчас в мире активно развивается концепция «цифрового двойника» - это виртуальная копия реального станка, которая моделирует его работу в реальном времени. Если на реальном станке что-то идёт не так - сначала проверяют его цифрового двойника, находят причину, исправляют в программе - и только потом применяют на заводе.

Также растёт использование ИИ для прогнозирования поломок. Система анализирует вибрацию, температуру, шум - и говорит: «Через 72 часа подшипник на станке №5 выйдет из строя». Это не гадание - это математика на основе данных за 5 лет.

В России такие технологии пока в основном у крупных игроков - «Газпром», «Ростех», «РЖД». Но малый и средний бизнес тоже начинает использовать облачные платформы, где можно арендовать аналитику за 10-20 тысяч рублей в месяц. Это уже не роскошь - это необходимость.

Итог: автоматизация - это не про замену людей, а про повышение их роли

Автоматизация не убьёт рабочие места. Она их изменит. Вместо того чтобы вручную проверять 500 деталей в день, человек теперь анализирует данные, настраивает системы, обучает новые алгоритмы. Это требует новых навыков - но и даёт больше ответственности, интереса и зарплаты.

Те, кто думает, что автоматизация - это про «закрыть завод и поставить роботов» - ошибаются. Это про то, чтобы сделать завод умнее, гибче и безопаснее. Про то, чтобы человек работал не на станке, а с ним.

Если вы управляете производством - начните с одного датчика. С одного вопроса: «Где мы тратим больше всего времени и денег на ручную работу?». Ответ на него - ваш первый шаг к автоматизации.

Чем отличается автоматизация от роботизации?

Роботизация - это часть автоматизации. Робот - это физическое устройство, которое выполняет действия. Автоматизация - это система, которая включает роботов, датчики, контроллеры и программное обеспечение. Можно автоматизировать процесс без роботов - например, с помощью датчиков и электромагнитных клапанов. А можно установить робота, но не подключить его к системе управления - и тогда это просто дорогая игрушка.

Подходит ли автоматизация для малого производства?

Да, и особенно подходит. Малый бизнес часто страдает от нестабильности: не хватает квалифицированных кадров, высокий брак, сложности с заказами. Автоматизация помогает стабилизировать процесс. Даже простой автоматический дозатор или система контроля качества на базе камеры и ПЛК могут снизить брак на 50%. Стоимость таких решений - от 300 тысяч рублей. Это не дороже, чем зарплата одного оператора за год.

Какие технологии используются в российской промышленной автоматизации?

Наиболее распространены: ПЛК от отечественных производителей («Электроприбор», «Российские автоматизированные системы»), системы SCADA от «1С», «Консультант», датчики от «Сенсор» и «Инжиниринг-Системы». Также активно используются российские аналоги Siemens и Omron. Для программирования - среды типа CODESYS, TIA Portal (с русифицированным интерфейсом), а также отечественные платформы вроде «Автоматика-ПЛК».

Сколько времени занимает внедрение автоматизации?

Зависит от масштаба. Простой автоматизированный участок - 2-4 недели. Полный цикл с интеграцией в ERP и обучением персонала - 3-6 месяцев. Главное - не торопиться с масштабированием. Лучше сделать один участок идеально, чем пять - с ошибками.

Нужно ли обучать персонал для автоматизации?

Обязательно. Без обучения автоматизация не сработает. Операторы должны понимать, что означают ошибки на экране, как сбросить систему, как заменить датчик. Это не «нажал кнопку - и всё». Это новый тип работы. Многие заводы тратят до 20% бюджета на обучение - и это не трата, а инвестиция. Без обучения автоматизация превращается в обременение, а не в выгоду.

Можно ли автоматизировать старый завод?

Да, и это делается постоянно. Даже станки 1980-х годов можно оснастить современными датчиками и контроллерами. Главное - не пытаться заменить всё сразу. Начните с того, что можно подключить без полной реконструкции. Например, установите датчики вибрации на старый токарный станок - и вы получите прогнозирование поломок. Это уже автоматизация.