Если вы когда-нибудь заглядывали внутрь современного завода, вы наверняка заметили: тут нет толпы рабочих в касках, шумных станков и кипящих бочек. Вместо этого - мониторы, датчики, роботы, которые двигаются без ошибок, и экраны, показывающие, где именно в цепочке что-то замедлилось. Это не фантастика. Это - цифровые технологии в действии. И они уже не просто «в моде». Они стали основой того, как производят товары сегодня.

Цифровые технологии - это не только роботы

Многие думают, что цифровые технологии в производстве - это про роботов-манипуляторов и автоматические линии. Это правда, но только часть картины. На самом деле, цифровые технологии - это целая экосистема, которая связывает оборудование, людей, данные и процессы в единую умную сеть.

Вот что реально входит в этот набор:

- Датчики и сенсоры, которые следят за температурой, вибрацией, давлением и даже износом инструмента в реальном времени

- Интернет вещей (IoT) - система, где станки, транспортные средства и даже заготовки обмениваются данными без участия человека

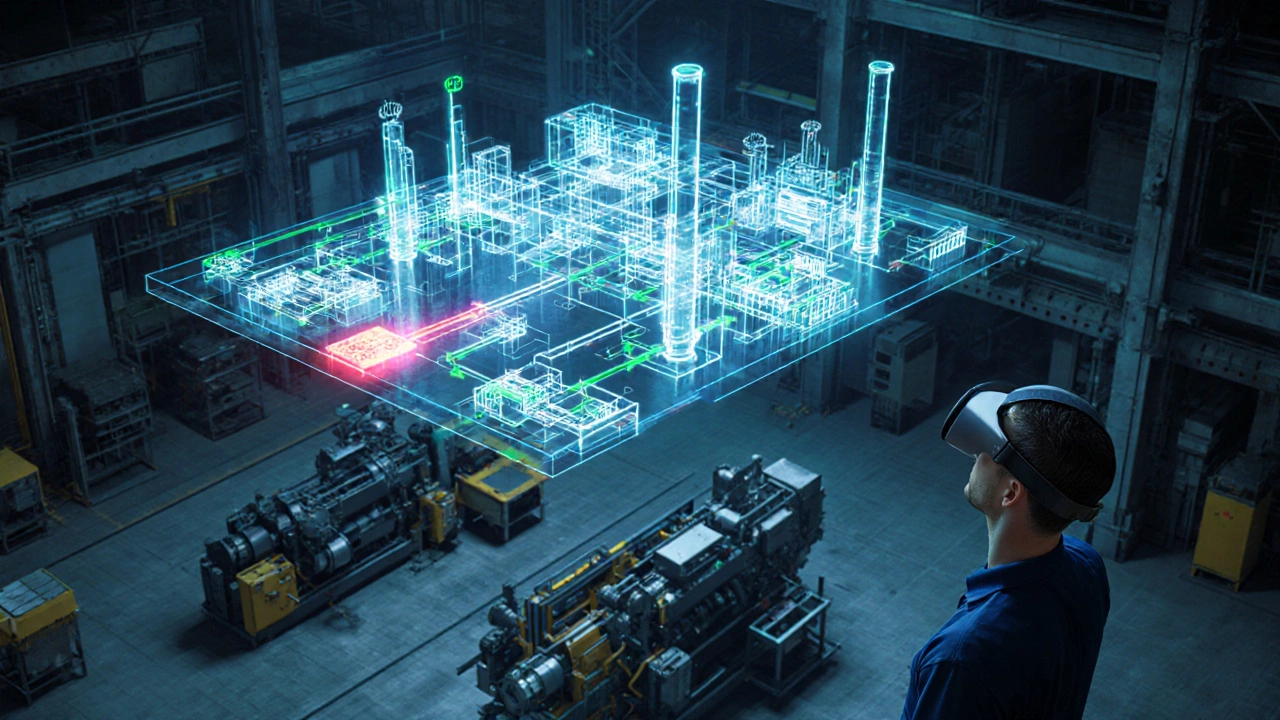

- Цифровые двойники - виртуальные копии оборудования или целых производственных линий, которые позволяют тестировать изменения, не останавливая реальный процесс

- Системы управления производством (MES) - программные платформы, которые отслеживают, сколько деталей сделано, где возникла ошибка и когда нужно заменить инструмент

- Искусственный интеллект и машинное обучение - алгоритмы, которые учатся на исторических данных и предсказывают, когда сломается станок или когда нужно сменить сырье

- Облачные платформы - хранение и обработка данных не на локальных серверах, а в интернете, что позволяет быстро масштабировать и получать доступ к информации из любого места

- Цифровые платформы для сотрудников - приложения на планшетах и смартфонах, где рабочие получают инструкции, сообщают о сбоях и даже обучают новичков через AR-очки

Всё это вместе - не просто набор инструментов. Это новый способ мышления. Производство перестаёт быть «чёрным ящиком». Теперь вы видите, как работает каждый элемент, и можете управлять им, как автомобилем с дисплеем, который показывает не только скорость, но и состояние двигателя, шин и топливной системы.

Как это работает на практике: пример из Новосибирска

На заводе по производству тяжёлой техники в Новосибирске, который работает с 1978 года, внедрили цифровые технологии в 2023 году. До этого каждая поломка станка приводила к остановке линии на 6-8 часов - нужно было ждать мастера, диагностировать проблему, заказывать запчасти.

После установки датчиков на 127 станков и подключения их к единой системе всё изменилось. Теперь система сама отслеживает вибрацию и температуру подшипников. Как только показатели выходят за норму - она автоматически создаёт заявку на техобслуживание и отправляет её механику на телефон. Даже запчасти заказываются заранее, потому что алгоритм предсказывает, когда подшипник износится, исходя из 5 лет данных по аналогичным станкам.

Результат? Простои сократились на 72%. Качество продукции выросло - меньше брака, потому что отклонения фиксируются на этапе заготовки, а не на финальной сборке. А сотрудники теперь тратят меньше времени на рутину и больше - на анализ и улучшение процессов.

Цифровой двойник: как создать копию завода в компьютере

Один из самых мощных инструментов - цифровой двойник. Это не просто 3D-модель. Это живая, постоянно обновляющаяся копия реального производства, которая работает в реальном времени.

Представьте: вы хотите изменить порядок сборки на линии. Вместо того чтобы останавливать производство, переставлять станки и ждать, пока всё заработает - вы делаете это в виртуальной среде. Система показывает, как это повлияет на производительность, на нагрузку на операторов, на время цикла. Вы видите, что новая схема сократит время на 11%, но увеличит потребление энергии на 5%. Вы пробуете другой вариант - и находите оптимум.

Такой подход используется на заводах, где продукция сложная - авиационные двигатели, медицинское оборудование, тяжёлая техника. В Новосибирске один из предприятий по производству гидравлических систем использует цифровой двойник для тестирования новых конфигураций сборки. Раньше на эксперимент уходило 3 недели. Сейчас - 3 дня. И ни один реальный станок не останавливался.

Искусственный интеллект: не заменяет, а усиливает

Многие боятся, что ИИ вытеснит людей с производства. На практике - всё наоборот. ИИ берёт на себя то, что человеку делать неудобно, опасно или просто скучно.

Например:

- Алгоритмы анализируют тысячи изображений деталей с камер, чтобы найти микротрещины, которые глаз не заметит

- Системы предсказывают, когда нужно заменить инструмент, основываясь не на графике, а на реальном износе - это экономит до 30% затрат на оснастку

- ИИ оптимизирует маршруты внутри склада: роботы-погрузчики теперь едут не по фиксированным траекториям, а по самым коротким и эффективным путям, учитывая загрузку и приоритеты заказов

Рабочие не теряют работу - они переходят на другую роль. Теперь они не просто нажимают кнопки, а следят за тем, чтобы ИИ работал правильно. Они проверяют его выводы, вносят корректировки, обучают модели на новых данных. Это требует новых навыков - но и даёт больше контроля, понимания и ответственности.

Почему не все внедряют цифровые технологии

Если технологии такие эффективные, почему их ещё не используют все? Ответ прост: это не просто купить программу и установить. Это - трансформация.

Основные барьеры:

- Старое оборудование. Многие станки на заводах в России работают с 90-х годов. Они не имеют интерфейсов для подключения к сети. Приходится либо менять их (дорого), либо ставить адаптеры (не всегда надёжно).

- Отсутствие данных. Без истории работы оборудования ИИ не может учиться. А если раньше не вели учёт, то и данных нет.

- Сопротивление персонала. Люди боятся, что их заменят. Нужно не просто внедрять технологии, а объяснять, как они помогут - не заменить, а облегчить работу.

- Недостаток кадров. Мало специалистов, которые понимают и производство, и IT. В Новосибирске уже есть курсы по цифровой трансформации для инженеров - но их ещё мало.

Те, кто начал с малого - например, с установки датчиков на 3-5 ключевых станков - уже видят результат. Потом добавляют ещё. Постепенно. Без перегрузок. Это и есть правильный путь.

Что будет дальше: тренды 2025 года

В 2025 году цифровые технологии в производстве становятся ещё умнее и доступнее:

- AR-очки для рабочих - теперь операторы видят инструкции прямо на стекле, когда держат деталь. Нет необходимости читать бумажные листы или переключаться на планшет.

- Автономные мобильные роботы (AMR) - они не привязаны к рельсам, как старые AGV. Они сами находят путь, обходят препятствия и работают рядом с людьми.

- Энергоэффективность через цифровые системы - системы теперь не только следят за производством, но и оптимизируют потребление электроэнергии. Например, выключают станки, когда нет заготовок, или снижают мощность в ночные смены.

- Кибербезопасность как часть производства - раньше это было «IT-дело». Теперь - обязательная часть безопасности завода. Утечка данных может остановить весь цех.

Один из трендов - «цифровые фабрики на заказ». Малые предприятия теперь могут арендовать облачные платформы, подключить к ним свои станки и получить доступ к ИИ-аналитике, как к подписке. Это снижает порог входа. Даже небольшой цех может работать как высокотехнологичный.

Как начать внедрение: три шага

Если вы руководитель завода и думаете, как начать - не пытайтесь «перестроить всё сразу». Начните с малого, но с правильного.

- Найдите самую болезненную точку. Где чаще всего происходят простои? Где больше всего брака? Где люди устают от рутины? Это ваша первая цель.

- Подключите датчики и соберите данные. Даже если у вас старый станок - можно поставить внешний датчик вибрации или температуры. Стоимость - от 5 тысяч рублей за штуку. Соберите данные за 1-2 месяца.

- Проанализируйте и протестируйте. Попробуйте простой софт для анализа (есть бесплатные решения от российских разработчиков). Увидите ли вы закономерности? Если да - переходите к следующему этапу. Если нет - пересмотрите выбор точки.

Не надо ждать «идеального момента». Идеальный момент - это сейчас. Каждый день, когда вы не внедряете технологии, вы теряете конкурентное преимущество.

Цифровые технологии - это не про технику, а про людей

Самая большая ошибка - думать, что цифровизация - это про оборудование. На самом деле, это про людей. Про то, как они работают, как принимают решения, как учатся.

Лучшие заводы - те, где инженеры и рабочие сами предлагают улучшения. Где используют не только ПО, но и обратную связь. Где каждый может сказать: «Здесь можно сделать лучше» - и это не игнорируют.

Цифровые технологии - это не волшебная палочка. Они не спасут плохой менеджмент, не заменят честную коммуникацию и не уберут страх перед переменами. Но они дают инструменты, чтобы сделать всё это - эффективнее, прозрачнее и человечнее.

Тот завод, который сегодня внедряет цифровые технологии не потому, что «все так делают», а потому, что хочет работать лучше - уже выигрывает. Не завтра. Не через пять лет. Сегодня.

Что включают в себя цифровые технологии в производстве?

Цифровые технологии в производстве включают: датчики и IoT-устройства для сбора данных, цифровые двойники - виртуальные копии оборудования, системы управления производством (MES), искусственный интеллект для предиктивного обслуживания и анализа качества, облачные платформы для хранения данных, а также приложения для сотрудников на смартфонах и AR-очках. Всё это работает как единая сеть, позволяя видеть, прогнозировать и управлять производством в реальном времени.

Какие технологии чаще всего внедряют на российских заводах?

На российских заводах чаще всего начинают с датчиков вибрации и температуры на ключевых станках, подключённых к простым системам мониторинга. Затем добавляют MES-системы для учёта выпуска и брака. Многие также используют облачные платформы для хранения данных, особенно если у них нет собственных серверов. Искусственный интеллект пока используется в основном на крупных предприятиях - для предсказания поломок и оптимизации логистики.

Нужно ли менять всё оборудование, чтобы внедрить цифровые технологии?

Нет. Многие технологии можно внедрить и на старом оборудовании. Например, внешние датчики вибрации, температуры или давления ставятся прямо на корпус станка и подключаются к сети через Bluetooth или LoRa. Существуют адаптеры, которые позволяют старым станкам передавать данные в облако. Главное - не оборудование, а способ его подключения к системе сбора данных.

Какие риски есть при внедрении цифровых технологий?

Основные риски - сопротивление персонала, недостаток квалифицированных кадров, уязвимость к кибератакам и зависимость от программного обеспечения. Если система сломается, а люди не умеют работать вручную - производство остановится. Поэтому важно обучать сотрудников, иметь резервные процедуры и обеспечивать кибербезопасность с самого начала.

Сколько времени занимает внедрение цифровых технологий?

Первый этап - подключение датчиков и сбор данных - занимает от 2 до 8 недель. Полное внедрение системы с ИИ и интеграцией с ERP-системами может занять 6-18 месяцев. Но результаты начинают приходить уже через 2-3 месяца, если начать с одной точки - например, с уменьшения простоев на одном станке.

Можно ли использовать цифровые технологии на малом предприятии?

Да. Сейчас есть облачные решения, которые не требуют больших вложений. Например, подписка на платформу за 15-30 тысяч рублей в месяц даёт доступ к анализу данных, предиктивному обслуживанию и отчётам. Даже цех с 10 станками может начать с установки 3-5 датчиков и подключения их к облаку. Главное - не ждать «идеальных условий», а начать с малого.

Цифровые технологии - это не финальная цель. Это путь. Путь к тому, чтобы производство стало не просто эффективным, а устойчивым, гибким и человечным. И он начинается не с покупки дорогого оборудования - а с вопроса: «Что мы хотим улучшить сегодня?»