Если вы работаете в машиностроении, то знаете: один бракованный подшипник может остановить целую сборочную линию. Один неправильно сваренный шов - разрушить турбину. Один неверно настроенный датчик - привести к аварии на заводе. В таких условиях не хватает просто хорошего настроения или усердия. Нужна система. И эта система - менеджмент качества.

Сегодня почти все крупные производители в машиностроении используют семь основных принципов менеджмента качества. Они не придуманы в офисе - они выработаны на практике, на заводах, где ошибки стоят миллионов. Эти принципы - не теория. Это инструкция, как делать продукт, на который можно положиться. Их применяют от мелких механических цехов до гигантов вроде Siemens, General Electric и Ростеха.

1. Ориентация на клиента

Клиент - не тот, кто платит за продукт. Клиент - тот, кто его использует. В машиностроении это может быть завод-покупатель, оператор станка, техник по обслуживанию или даже конечный потребитель, сидящий в самолете, собранным из ваших деталей.

В 2023 году исследование McKinsey показало, что компании, которые системно собирают обратную связь от пользователей своих машин, снижают количество возвратов на 40% и увеличивают лояльность на 35%. Это не случайность. Принцип прост: если вы не знаете, что клиенту реально нужно - вы делаете то, что ему не нужно.

На заводе это значит: не просто следовать чертежу, а понимать, почему этот чертеж так сделан. Почему толщина стенки 8 мм, а не 7? Почему именно этот сплав? Ответы на эти вопросы приходят только от клиентов. Проводите регулярные встречи с инженерами заказчика. Слушайте, что ломается чаще всего. Записывайте, что они говорят, когда говорят «это работает, но неудобно».

2. Руководство

Качество не начинается с линии сборки. Оно начинается с директора. Если генеральный директор считает, что «качество - это задача отдела контроля», то качество никогда не будет настоящим.

Руководство - это не просто подписывать отчеты. Это создавать культуру, где каждый сотрудник знает: его работа влияет на безопасность и надежность. Это когда топ-менеджеры приходят на линию не с планом сокращений, а с вопросом: «Что мешает вам делать лучше?»

На заводе в Челябинске, который производит детали для нефтеперекачивающих насосов, директор каждый понедельник проводит 30 минут на линии. Он не проверяет документы. Он спрашивает: «Что было трудно на прошлой неделе?» За год это изменило культуру. Рабочие стали сами предлагать улучшения. Брак снизился на 58%.

3. Вовлечение персонала

Инженеры, операторы, слесари - это не ресурсы. Это глаза, уши и руки системы качества. Их знание о том, как работает станок, как ведет себя металл, как шум говорит о проблеме - бесценно.

В 2024 году завод в Твери внедрил систему «Предложение от рабочего». Каждый сотрудник мог анонимно отправить идею улучшения через табличку на стене. За год поступило 147 предложений. 89 из них внедрили. Средняя экономия - 120 тысяч рублей на одно предложение. Общая экономия - 10,7 млн рублей. А главное - люди стали чувствовать, что их мнение имеет значение.

Когда вы вовлекаете персонал, вы не просто снижаете брак. Вы создаете команду, которая не ждет приказа, чтобы исправить ошибку.

4. Процессный подход

Вы не делаете деталь. Вы делаете процесс, который производит деталь. Это ключевое различие.

Представьте: вы настраиваете станок. Вы проверяете размеры. Все в норме. Но если в процессе нет контроля температуры охлаждения, то через неделю все детали начнут давать отклонение на 0,02 мм. И никто не поймет почему.

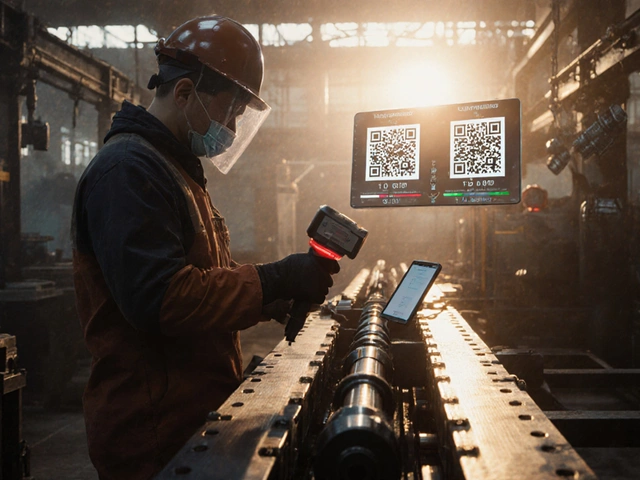

Процессный подход - это когда вы рисуете не просто схему сборки, а карту всего пути: от поставки сырья до упаковки. Где могут быть ошибки? Какие точки контроля есть? Кто отвечает за каждую ступень? Какие данные фиксируются?

В компании «Промавтоматика» внедрили цифровую карту процессов. Теперь каждый оператор видит на экране: «Ожидаемое значение: 12,5 мм. Фактическое: 12,48 мм. Отклонение в норме». Если значение выходит за пределы - система автоматически останавливает линию и отправляет уведомление инженеру. Брак снизился на 67% за 8 месяцев.

5. Улучшение

Качество - это не цель. Это движение. Если вы думаете, что «мы уже все сделали», вы уже отстаете.

В 2022 году в Казани на заводе по производству гидравлических цилиндров начали применять метод PDCA: План - Действие - Проверка - Коррекция. Каждый месяц команда выбирала одну проблему: например, «слишком много брака при сварке». Делали эксперимент: меняли тип электрода, меняли ток, меняли угол наклона. Проверяли результат. И если помогло - внедряли. Если нет - пробовали другое.

За год они улучшили качество сварки на 41%. Не потому что наняли дорогих консультантов. А потому что каждый месяц кто-то спрашивал: «Как сделать лучше?»

Улучшение не требует больших инвестиций. Оно требует привычки. Привычки задавать вопрос: «Почему мы это делаем так, а не иначе?»

6. Решение на основе фактов

«Я чувствую, что проблема в станке №5» - это не решение. Это предположение.

В машиностроении вы не можете полагаться на интуицию. Вы должны полагаться на данные. Температура, вибрация, давление, время цикла, уровень износа инструмента - всё это измеряется. И всё это говорит правду.

Завод в Нижнем Тагиле стал использовать систему сбора данных с оборудования через IoT-датчики. Теперь они видят: станок №3 начинает давать брак, когда температура масла превышает 52°C. Раньше это выяснялось только после того, как поступила жалоба от клиента. Теперь система предупреждает за 3 часа до выхода параметра за пределы.

Факты - это ваш щит от ошибок. Без них вы работаете вслепую. С ними - вы предвидите проблемы, прежде чем они станут катастрофами.

7. Управление отношениями с поставщиками

Вы не делаете деталь сами. Вы собираете её из частей, которые вам привезли. Если поставщик даёт вам сталь с отклонением по химсоставу - ваша линия не спасёт. Если поставщик не упаковывает подшипники правильно - они пострадают в пути.

В 2024 году компания «Тяжмаш» пересмотрела отношения с 12 ключевыми поставщиками. Вместо того чтобы просто требовать низкую цену, они стали работать с ними как с партнёрами. Провели совместные тренинги по контролю качества. Поделились своими стандартами. Снабдили поставщиков датчиками контроля вибрации при транспортировке.

Результат: брак от поставщиков снизился на 72%. А сроки поставок стали стабильнее. Потому что поставщик теперь понимает: если его деталь сломает вашу турбину - он потеряет не только заказ, но и репутацию.

Почему эти принципы работают именно в машиностроении

Машиностроение - это отрасль, где качество - вопрос жизни и смерти. Один сбой в системе управления двигателем - и самолёт не взлетит. Один трещина в корпусе турбины - и завод может взорваться.

Эти семь принципов не придуманы для красивых отчётов. Они созданы для того, чтобы никто не погиб, потому что кто-то не проверил зазор на 0,05 мм.

Их сила - в системности. Ни один из них не работает в одиночку. Ориентация на клиента - пустая фраза, если руководство не поддерживает. Процессный подход - бессмысленный, если персонал не вовлечён. Факты - бесполезны, если не улучшать процессы на их основе.

Внедрение этих принципов - не проект на полгода. Это смена культуры. Это ежедневные действия: слушать, измерять, спрашивать, улучшать.

Как начать?

Не пытайтесь внедрить всё сразу. Начните с одного. Например:

- Выберите один критичный процесс (например, сварку корпусов).

- Соберите данные: какие параметры контролируются, какие - нет.

- Поговорите с операторами: что им мешает работать качественно?

- Покажите результаты руководству - и спросите: «Что мы можем изменить на этой неделе?»

Когда вы получите первый результат - скажите: «Это работает». И тогда начните следующий. Через год вы не просто снизите брак. Вы создадите завод, который не боится конкуренции. Потому что его продукт - надёжный. И люди это знают.

Какие стандарты связаны с этими принципами?

Семь принципов менеджмента качества - основа международного стандарта ISO 9001:2015. Этот стандарт не требует от вас внедрять конкретные методы, но требует, чтобы ваша система управления качеством строилась именно на этих семи принципах. Также они лежат в основе TQM (Total Quality Management) и других систем качества, таких как Six Sigma и IATF 16949 для автопрома.

Можно ли внедрить эти принципы без дорогостоящего ПО?

Да, можно. Многие российские заводы начинали с бумажных журналов, табличек на стене и еженедельных совещаний. Главное - не инструмент, а привычка. Сбор данных - через ручные формы. Контроль - через регулярные проверки. Улучшения - через предложения от рабочих. Дорогое ПО помогает масштабировать, но не заменяет культуру.

Сколько времени нужно, чтобы увидеть результат?

Первые результаты - снижение брака, уменьшение претензий - можно увидеть через 3-6 месяцев, если вы работаете целенаправленно. Полная трансформация культуры занимает 1-3 года. Но даже через три месяца вы поймёте: люди стали активнее, руководство - внимательнее, а продукт - надёжнее.

Почему не хватает только аудитов ISO 9001?

Аудит показывает, что у вас есть документы. Но не показывает, как вы работаете на линии. Многие заводы проходят аудит, получают сертификат, а через месяц брак снова растёт. Потому что аудит - это проверка по бумажкам. Принципы качества - это проверка по результатам. Документы - это скелет. Принципы - это живая ткань.

Какие ошибки чаще всего допускают при внедрении?

Три главные: 1) Думают, что это задача отдела качества - а не всей компании. 2) Внедряют только формы и отчёты, но не меняют поведение. 3) Ждут быстрых результатов и бросают, если за полгода не стало «всё идеально». Качество - это марафон, а не спринт.