Если ты работаешь на заводе и хочешь стать специалистом по автоматизации - тебе нужно больше, чем просто уметь нажимать кнопки на панели. В 2025 году этот профиль - один из самых востребованных на производстве. Но и требования к нему выросли в разы. Это не просто техник, который чинит сломанные датчики. Это человек, который понимает, как машины говорят друг с другом, почему остановился конвейер и как это исправить, не перезагружая всю систему.

Основы промышленной автоматизации

Сначала - база. Без неё ты будешь как водитель, который не знает, как устроен двигатель. Ты должен понимать, что такое ПЛК (программируемый логический контроллер). Это мозг автоматизации. На заводах чаще всего используются ПЛК от Siemens, Rockwell Automation, Mitsubishi. Они работают на жёстком реальном времени - миллисекунды имеют значение. Если ПЛК не успевает прочитать сигнал с датчика, лента остановится. Или, хуже, - начнёт производить брак.

Ты должен уметь читать логику ПЛК. Не обязательно писать код на Structured Text или Ladder Diagram самому, но ты обязан понимать, как работает цикл опроса, что такое входы/выходы, как устроены таймеры и счётчики. Видел, как техник перезагружал ПЛК, потому что «всё не работает»? А на самом деле - просто сгорел датчик давления, и система не могла запустить цикл. Понимание логики помогает не паниковать, а искать причину.

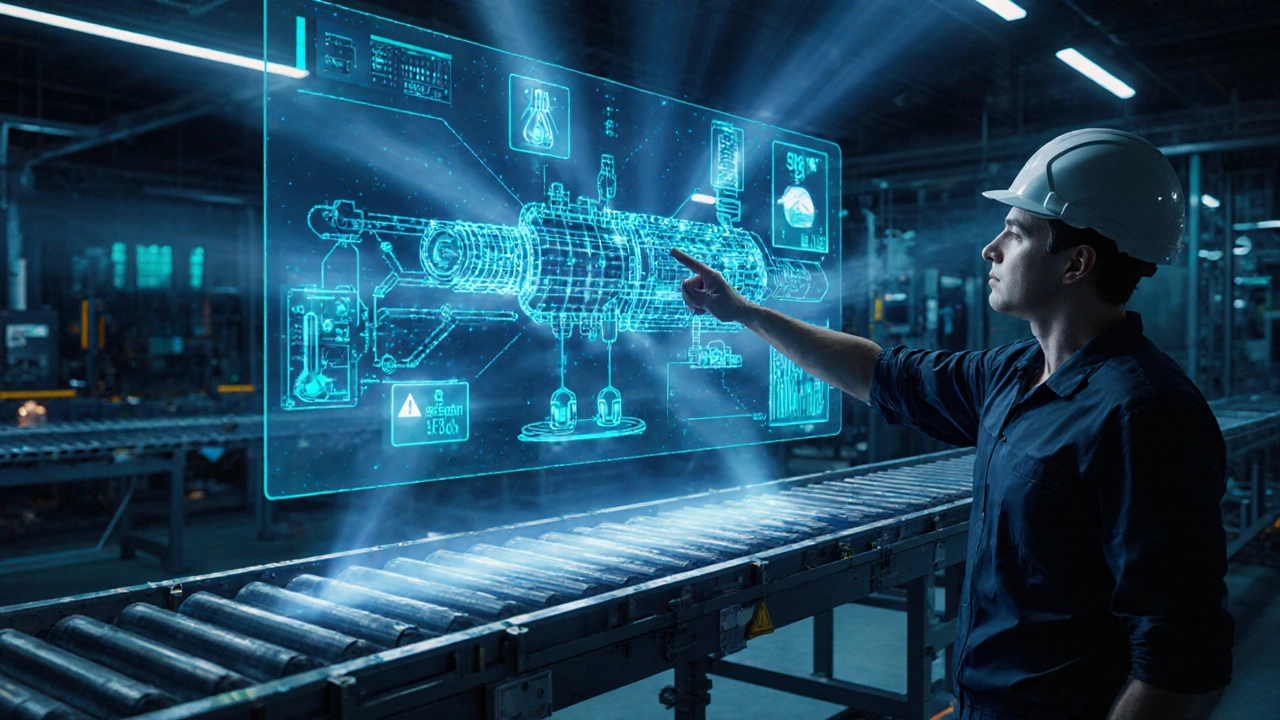

SCADA и HMI - глаза и руки системы

ПЛК - это мозг. А SCADA и HMI - это интерфейс, через который ты с ним общаешься. SCADA - это система сбора данных и управления. HMI - это экран, на котором ты видишь, как работает линия: температура, давление, скорость, количество брака, статусы станков.

Ты должен уметь читать схемы HMI. Если на экране горит красный свет - это не просто «ошибка». Это значит, что датчик температуры на печи превысил порог на 5 градусов, и система остановила подачу сырья. Ты должен знать, где искать лог ошибки, как сбросить аварию без риска для оборудования, и когда нужно вызывать инженера, а когда - просто перезапустить цикл.

На многих заводах всё ещё используют устаревшие системы типа WinCC или FactoryTalk. Но всё больше переходят на современные платформы - Ignition, Wonderware, Citect. Не обязательно знать их все, но ты обязан понимать, как устроена архитектура: где хранятся данные, как они передаются, как настроить оповещения.

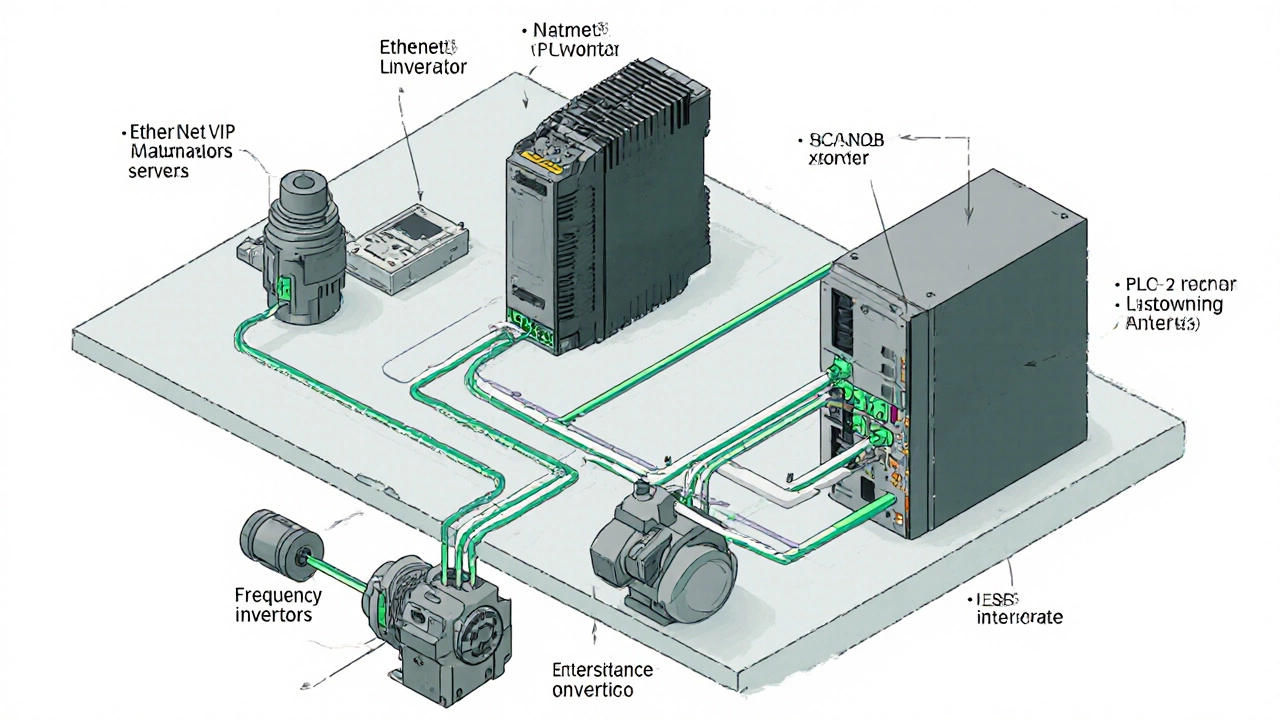

Промышленные сети и протоколы

На заводе всё связано. Датчики - ПЛК - SCADA - серверы - облако. И всё это работает по своим правилам. Ты должен знать, что такое Profinet, EtherNet/IP, Modbus TCP. Это не просто «интернет для машин» - это строгие протоколы с жёсткими требованиями к времени отклика.

Если ты не понимаешь, чем Profinet отличается от Modbus RTU, ты не сможешь диагностировать сбой в сети. Например: если станок перестал отвечать, а другие работают - проблема не в ПЛК, а в кабеле или конфликте IP-адресов. На многих заводах до сих пор используют старые медные кабели, которые теряют сигнал на расстоянии больше 100 метров. Ты должен уметь проверить это мультиметром или с помощью диагностического инструмента.

И ещё - безопасность. Промышленные сети не защищены, как офисные. В 2024 году в Новосибирске один завод потерял 18 часов производства из-за вируса, который попал через флешку. Ты должен знать: не подключать личные устройства к контроллерам, не обновлять ПО без согласования, не отключать фаерволы «для удобства».

Датчики, приводы и исполнительные устройства

Ты не должен быть электромехаником, но ты обязан понимать, как работают основные компоненты. Датчики - это твои «глаза». Ты должен знать, чем датчик давления отличается от датчика уровня, и как проверить его работоспособность без замены. Например: если датчик уровня показывает «пусто», а в резервуаре видно жидкость - это либо засор, либо сбой в сигнале, либо повреждённый кабель.

Приводы - это «мышцы». Часто проблема не в двигателе, а в частотном преобразователе. Если конвейер тормозит, не запускается или работает с перебоями - проверь настройки ускорения и торможения. Многие операторы просто перезагружают всё, не понимая, что виновато неправильное значение тормозного момента.

Исполнительные устройства - клапаны, реле, пневматические цилиндры. Ты должен уметь слушать: если клапан щёлкает чаще обычного - это признак износа или нестабильного давления. Если пневмоцилиндр не выдвигается - проверь, есть ли воздух, а не заменяй сразу цилиндр.

Цифровизация и интеграция с ERP

Сегодня автоматизация - это не только управление станками. Это связь с ERP-системами: 1С, SAP, Microsoft Dynamics. Ты должен понимать, как данные с ПЛК попадают в учёт. Например: если в 1С не отражается количество произведённых деталей - проблема не в бухгалтерии. Это значит, что ПЛК не отправляет данные, или интерфейс между SCADA и ERP не настроен.

В 2025 году на крупных заводах уже используют цифровые двойники. Это виртуальная копия линии, которая показывает, как она будет работать при изменении параметров. Ты не обязан её настраивать, но ты должен понимать, зачем она нужна: чтобы не останавливать производство ради эксперимента.

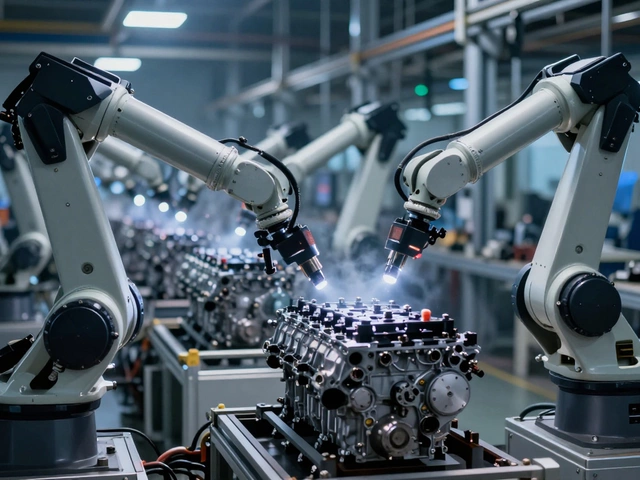

Понимание производственных процессов

Самая большая ошибка специалистов по автоматизации - думать, что они работают только с техникой. Ты должен понимать, что производит линия. Если это сборка автомобильных мостов - ты должен знать, какая последовательность операций, какие допуски, где возникает брак. Если это пищевой конвейер - ты должен знать, как влияет температура на срок хранения продукта, и почему нельзя просто «включить сильнее нагрев».

Если ты не понимаешь технологию, ты будешь «чинить» систему, а не улучшать её. Ты можешь устранить ошибку, но не предотвратишь её повторение. А настоящий специалист - это тот, кто делает систему надёжнее, а не просто работает с ней.

Безопасность и стандарты

На заводе безопасность - не рекомендация, а закон. Ты обязан знать ГОСТ Р 54944-2020 (безопасность автоматизированных систем) и требования ISO 13849-1 (безопасность машин). Если система не имеет двухканального управления или не имеет аварийного останова - это нарушение. И ты несёшь ответственность, даже если не ты её настраивал.

Проверяй: есть ли кнопки аварийной остановки на каждом участке? Работают ли они? Проверяй не раз в месяц - а перед каждым запуском. Помни: если кто-то попал под линию - виноват не только оператор. Виноват и тот, кто не проверил систему безопасности.

Постоянное обучение

Технологии не стоят на месте. В 2023 году на заводах ещё не использовали AI для прогнозирования отказов. В 2025 - уже повсеместно. Ты должен уметь учиться. Не жди, пока тебя отправят на курс. Смотри обучающие видео от Siemens, читай блоги производителей, пробуй симуляторы ПЛК онлайн. Есть бесплатные симуляторы - TIA Portal, LogixSim. Загрузи их, потренируйся.

Ты не обязан быть программистом. Но ты обязан быть любопытным. Вопрос «почему так?» - твой главный инструмент. Если ты перестал задавать его - ты перестал быть специалистом.

Что не нужно знать

Не надо углубляться в код Python для машинного обучения. Не надо изучать блокчейн для учёта деталей. Не надо быть экспертом по облачным платформам AWS или Azure. Ты должен понимать, как данные уходят в облако - но не как там настроить кластер.

Ты не инженер-программист. Ты - специалист по автоматизации. Твоя задача - чтобы линия работала. Без сбоев. Без остановок. Без брака. И чтобы ты знал, что делать, когда что-то пошло не так - и не ждал, пока приедет «тот, кто разбирается».

Нужно ли знать программирование, чтобы стать специалистом по автоматизации?

Не обязательно быть программистом, но ты обязан уметь читать и понимать логику ПЛК - на уровне Ladder Diagram или Structured Text. Ты должен знать, как работает цикл опроса, что такое входы/выходы, таймеры и счётчики. Многие специалисты пишут простые скрипты на Python для автоматизации отчётов - это полезно, но не обязательно. Главное - понимать, как система принимает решения.

Какие навыки самые востребованные в 2025 году?

Самые востребованные - диагностика сетей (Profinet, EtherNet/IP), работа с SCADA/HMI, понимание работы датчиков и приводов, знание стандартов безопасности (ГОСТ, ISO), и умение работать с данными из ERP-систем. То, что раньше было «плюсом», теперь - обязательное требование.

Сколько времени нужно, чтобы стать специалистом?

Если ты начинаешь с нуля - 1,5-2 года. Первые 6 месяцев - базы: ПЛК, датчики, сети. Следующие 6-12 месяцев - практика на производстве, диагностика реальных сбоев. Остальное - углубление: SCADA, ERP, безопасность. Главное - не теория, а опыт. Чем больше сбоев ты отработал - тем выше твоя ценность.

Чем отличается специалист по автоматизации от инженера?

Инженер проектирует системы - он пишет техзадание, выбирает оборудование, настраивает архитектуру. Специалист по автоматизации - это тот, кто её поддерживает. Он не создаёт линию, но знает, как она работает, как её чинить, как улучшать. Инженер говорит: «так должно быть». Специалист говорит: «так работает, и вот почему».

Какие ошибки чаще всего допускают новички?

Три главные: 1) перезагружают ПЛК при любой ошибке - вместо того чтобы прочитать лог; 2) игнорируют предупреждения - считают, что «пока работает»; 3) не проверяют физические соединения - кабели, разъёмы, заземление. В 80% случаев проблема - не в программе, а в проводе или датчике.