Качество в машиностроении - это не просто отсутствие царапин на корпусе или идеально подогнанные болты. Это то, что делает деталь живой, а не мертвым куском металла. Когда ты ставишь подшипник в тяжелый пресс, который будет работать 24/7 в сибирской морозильной пещере, качество - это когда он не выйдет из строя через три недели. Это когда твоя деталь не станет причиной аварии на производстве, когда не придется перекрывать линию, терять тысячи рублей в час и рисковать жизнями людей.

Качество - это не красиво, а надежно

Многие думают, что качество - это внешний вид. Полированные поверхности, ровные швы, блестящие покрытия. Но на заводе, где работают с тоннами стали, гидравликой и температурами выше 800 градусов, внешность - это последнее, что волнует инженера. Главное - чтобы деталь выдержала нагрузку, не деформировалась, не треснула и не отлетела в сторону при вибрации.

Вот реальный пример из Новосибирска: на одном из заводов по производству деталей для гидротурбин начали использовать более дешевую сталь, чтобы сэкономить. Через два месяца три турбины вышли из строя. Причина? Неправильная структура кристаллов в металле. Внешне - ничего не видно. Под микроскопом - катастрофа. Качество здесь - не про то, как выглядит, а про то, как работает под нагрузкой.

Как измеряют качество на заводе?

Качество не измеряют глазами. Его измеряют приборами. И не одним-двумя, а десятками. Вот что реально проверяют на каждом этапе:

- Геометрия - размеры с допусками в микронах. Допустим, отверстие должно быть 25,00 мм ±0,01 мм. Если 25,02 - это уже брак.

- Твердость - проверяют с помощью твердомера. Для вала, работающего под нагрузкой, нужна твердость HRC 58-62. Ниже - износ, выше - хрупкость.

- Структура металла - микроскопия, рентгеновская дефектоскопия. Поры, трещины, включения - все это видно только под приборами.

- Покрытия - толщина гальванического слоя, адгезия, коррозионная стойкость. Даже 5 микрон недостаточного цинкового покрытия - и деталь начнет ржаветь через месяц.

- Функциональные тесты - сборка в макете, пробный запуск, нагрузочные испытания. Деталь может быть идеально сделана, но если она не встает в сборку - это брак.

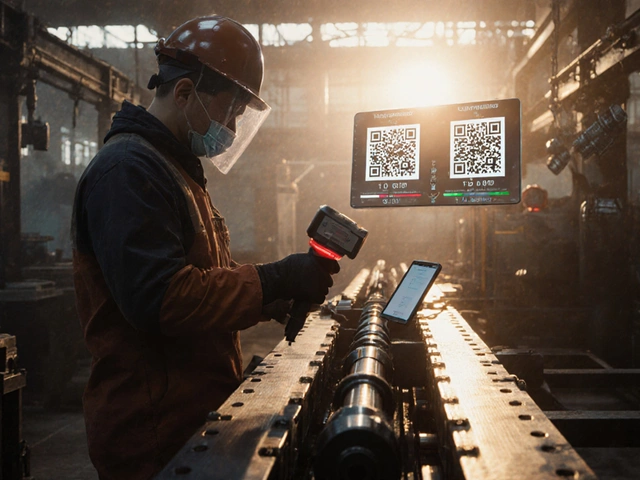

На заводах, где качество - не просто слово, а культура, каждая партия проходит контроль по 15-20 параметрам. И все это фиксируется в цифровом журнале. Никто не пишет «все ок» от руки. Каждое измерение - это цифра, которая попадает в базу. Если что-то не в норме - система автоматически блокирует отправку.

Стандарты: ISO 9001, ГОСТ, DIN - что реально важно?

На бумаге все стандарты выглядят одинаково: «должно соответствовать требованиям». Но на практике - разница огромная.

ISO 9001 - это система управления качеством. Он не говорит, как сделать деталь. Он говорит: «У тебя есть процесс проверки? Ты его документируешь? Ты его улучшаешь?» Это про организацию, а не про технологию.

ГОСТ - это уже конкретика. Например, ГОСТ 10549-80 - требования к точности изготовления валов. Ты не можешь просто «сделать как надо». Ты обязан соблюдать допуски, описанные в этом документе. Иначе - не пройдет приемку.

DIN - немецкие стандарты. Многие российские заводы, работающие на экспорт, используют их как базу. DIN 912 - стандарт на винты. Если ты делаешь винты под немецкий рынок, ты должен соблюдать DIN, даже если ГОСТ кажется проще. Потому что клиент не примет «похоже на ГОСТ» - он требует точного соответствия DIN.

Качество - это не выбор между ГОСТом и DIN. Это выбор: ты делаешь для себя, или для клиента? Если для себя - можно и по ГОСТу. Если для экспорта - только по стандарту, который требует покупатель.

Где чаще всего ломается качество?

Брак не возникает внезапно. Он растет из маленьких ошибок, которые никто не замечает. Вот самые частые точки отказа:

- Забыли калибровать прибор - измерительный инструмент не проверяли три месяца. Результат - все детали на 0,03 мм больше. Клиент не замечает, но сборка не проходит.

- Смена поставщика материала - новый поставщик дает сталь с другим составом. Твердость падает на 3-5 единиц. Это не видно визуально, но через месяц - износ.

- Перегрузка станка - оператор хочет больше выпускать. Увеличивает подачу, сокращает время обработки. Деталь выходит быстрее - но с микротрещинами.

- Нет обратной связи - брак приходит от клиента, а на заводе не знают, почему. Не анализируют, не исправляют процесс - и ошибка повторяется.

В лучшем случае заводы делают «пожарные» проверки: когда брак уже пришел, тогда начинают копаться. А в хороших - брак предотвращают. Каждый день смотрят на статистику: сколько брака по каждому типу детали, где он возникает, как часто. И если цифра растет - сразу ищут причину, а не просто переплавляют.

Качество - это культура, а не отдел

Многие заводы выделяют «отдел контроля качества». И думают, что если там сидят люди с приборами - все в порядке. Но это как если бы в больнице только у медсестры был термометр, а врачи не следили за состоянием пациентов.

Настоящее качество начинается с технолога, который выбирает режим резания. С оператора, который замечает, что станок стал громче. С кладовщика, который не дает бракованную заготовку на линию. С менеджера, который не давит на производство, чтобы «сделать план».

На заводе в Новосибирске, который поставляет детали для нефтепереработки, каждый рабочий получает ежемесячный бонус, если не допустил ни одного брака. Но бонус - не главное. Главное - что каждый знает: если он сделает плохо - это может остановить целую установку. И это дает ответственность. Не страх, а осознанность.

Что происходит, когда качество падает?

Один завод в Кемерово несколько лет подряд выпускал детали для тракторов. Все было хорошо - пока не начался рост брака. Сначала - 2%, потом - 5%, потом - 12%. Клиент начал жаловаться. Завод начал скидки делать, чтобы не потерять заказ. Потом - стал терять заказы. Через год - остановили линию. Потому что никто не хотел покупать у них, даже по скидке.

Качество - это не затрата. Это инвестиция. Когда ты вкладываешь в контроль, в обучение, в калибровку приборов - ты не тратишь деньги. Ты предотвращаешь потерю в 10 раз больше. Один крупный брак может стоить 2 миллиона рублей: просто на остановку линии, штрафы, логистику, репутацию. А если ты предотвратил его - ты сохранил 2 миллиона. И еще сохранил клиента.

Как начать улучшать качество прямо сейчас?

Не нужно ждать «крупных инвестиций». Начни с малого:

- Собери за неделю все жалобы от клиентов. Запиши, какие детали, какие дефекты, где они возникают.

- Выбери одну самую частую проблему. Не пять - одну. Например, «трещины на валах после термообработки».

- Пригласи технолога, оператора и контролера. Спросите: «Что, по вашему мнению, вызывает это?» Не давайте ответы - слушайте.

- Сделайте простой эксперимент: измените один параметр - температуру, время охлаждения, скорость подачи. Замерьте результат.

- Если стало лучше - внедрите. Если нет - попробуйте другое. Главное - действовать, а не обсуждать.

Качество не приходит из головы менеджера. Оно рождается на линии. Там, где работают люди, которые видят, слышат, чувствуют, как работает станок. Их опыт - самый ценный ресурс. Надо его слушать.

Что такое брак в машиностроении и как его определяют?

Брак - это любое отклонение от технических требований, которое делает деталь непригодной для использования. Его определяют по результатам измерений: геометрия, твердость, структура металла, функциональные тесты. Если деталь не соответствует ГОСТу, DIN или чертежу - она брак. Важно: брак не всегда виден глазом. Микротрещины, неправильная структура кристаллов - всё это выявляют только приборами.

Почему качество важнее скорости производства?

Потому что один браканный узел может остановить всю линию. Остановка на 1 час на крупном заводе - это 50-200 тысяч рублей потерь: просто на зарплату, электроэнергию, простои. А если брак выявлен клиентом - это штрафы, возвраты, потеря репутации. Ускорение производства без контроля - это как ехать на машине с треснутой шиной: быстрее, но в конце - авария. Качество - это устойчивость. Скорость - это результат хорошего качества, а не его замена.

Можно ли добиться высокого качества без дорогого оборудования?

Да, но с ограничениями. Качество строится на процессах, а не только на приборах. Если у тебя есть чёткий алгоритм проверки, обученные сотрудники, дисциплина и обратная связь - ты можешь добиться стабильного качества даже с устаревшими станками. Но если тебе нужно производить детали с допусками в микронах - без современных измерительных систем не обойтись. Дорогое оборудование - это не панацея, но для высокоточного производства - необходимость.

Как влияет качество на экспортную продукцию?

Экспорт требует не просто хорошего качества - он требует документированного, подтвержденного и одинакового качества. Зарубежные клиенты не принимают «на слово». Они требуют сертификаты, протоколы испытаний, цифровые журналы контроля. Если ты не можешь доказать, что каждая деталь соответствует стандарту - тебя не пустят на рынок. Качество для экспорта - это не опция, а входной билет.

Почему сотрудники часто игнорируют правила контроля качества?

Потому что им не показывают, зачем это нужно. Если оператору говорят: «Делай замеры», а потом не рассказывают, что один неправильный замер может привести к аварии на нефтеперерабатывающем заводе - он воспринимает это как бюрократию. Когда человек понимает, что его действия влияют на жизнь других - он начинает соблюдать правила не потому, что «так приказали», а потому что это важно.