В мире машиностроения управление качеством — это целое искусство. Оно не только про повышение стандартов для продукции, но и про оптимизацию всех процессов производства. Наверняка вам интересно узнать, как можно улучшить свое предприятие и какие методы подойдут именно вам?

Начнем с того, что качество — это не разовая акция, а постоянный процесс улучшений. Все методы, о которых мы поговорим, направлены на достижение устойчивого результата, а не на быстрый успех. Эффективные подходы, как Total Quality Management и Lean Manufacturing, уже показали свою пользу в самых разных отраслях.

- Основные принципы качества в машиностроении

- Метод Total Quality Management

- Lean Manufacturing на практике

- Инструменты контроля качества

- Советы по внедрению и улучшению

Основные принципы качества в машиностроении

Когда мы говорим о управлении качеством в машиностроении, есть несколько базовых вещей, которые стоит иметь в виду. Они формируют фундамент, на котором строятся успешные производственные процессы.

Первый принцип — это вовлечённость всех сотрудников компании. Качество — это зона ответственности не только отдела контроля качества, но и каждого, кто участвует в производственном процессе, от инженеров до операционного персонала. Это значит, что каждый работник должен понимать, насколько важно их влияние на конечный продукт.

Второй принцип — это постоянное улучшение. Не бывает идеального продукта с первой попытки, но главная задача — стремиться к этому идеалу. Тут важно проводить регулярные аудиты и обучения, чтобы оставаться в курсе новых технологий и методов, которые могут помочь улучшить качество.

Третий принцип связан с фактами и данными. Решения лучше принимать, основываясь на реальных цифрах, а не на интуиции. Это значит, что нужно внедрять системы сбора и анализа данных для отслеживания несоответствий и определения точек, требующих улучшения.

| Показатель | Неделя 1 | Неделя 2 | Неделя 3 |

|---|---|---|---|

| Дефекты на 1000 единиц | 3 | 2.5 | 2 |

Как видно из таблицы, снижение дефектов с 3 до 2 на тысячу единиц уже является показателем успешного внедрения принципов управления качеством.

И, наконец, ориентация на клиента. Узнавать потребности клиентов и их ожидания позволяет лучше понять рынок. Это знание помогает в разработке тех характеристик продукта, которые принесут наибольшую ценность и уверенность в его качестве.

Метод Total Quality Management

Когда мы говорим про управление качеством, метод Total Quality Management (TQM) выделяется как один из самых эффективных. Он не просто нацелен на улучшение качества продукции, но и вовлекает всю организацию в процесс постоянных улучшений. TQM делает акцент на удовлетворении клиентов и систематическом подходе к улучшению.

Одно из ключевых отличий TQM — это всеобщая вовлеченность. В отличие от традиционных методов, где качество контролируется отдельно, TQM требует участия каждого сотрудника, начиная с руководства и до работников на производственной линии. Это создает культуру, где ошибки рассматриваются как возможности для обучения и развития.

Основным принципом TQM является планирование, реализация, проверка и действие, или PDCA (Plan-Do-Check-Act). Это циклический процесс, который обеспечивает постоянное улучшение. Например, если выявлена проблема на этапе производства, команда анализирует её причины, предлагает решения и исполняет их, впоследствии проверяя эффективность изменений.

Как это работает на практике в машиностроении? Представьте, что ваша производственная линия имеет проблему с износом инструмента, что влияет на качество продукции. С TQM вы определяете коренные причины проблемы, внедряете превентивные меры, такие как улучшение условий хранения инструмента или внедрение профилактических замен, и следите за результатами. При таком подходе вы не только снижаете количество брака, но и увеличиваете надежность производственного процесса.

Для успешного внедрения TQM важна хорошая коммуникативная среда и эффективное обучение сотрудников. Компаниям нужно инвестировать в обучение, чтобы каждый понимал, как именно его действия влияют на общее качество продукции. Это в итоге ведет к значительному улучшению качества без дополнительных затрат.

| Преимущества TQM | Подробности |

|---|---|

| Улучшение качества | Снижение дефектов и брака продукции |

| Клиентоориентированность | Увеличение удовлетворенности клиентов |

| Снижение затрат | Более эффективные процессы и меньше потерь |

| Вовлеченность сотрудников | Повышенная мотивация и удовлетворенность |

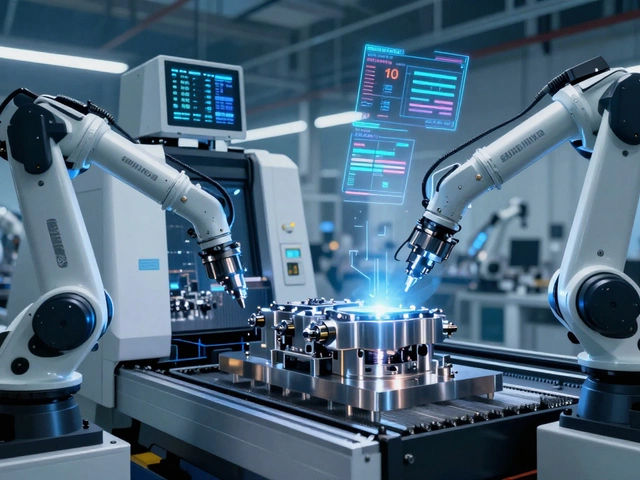

Lean Manufacturing на практике

Итак, что же такое Lean Manufacturing? Это подход, который фокусируется на сокращении потерь в производственном процессе, сохраняя при этом качество продукции. Звучит заманчиво, не так ли? Ведь сокращение отходов напрямую ведет к снижению затрат и увеличению прибыли.

Практическое применение Lean начинает с понимания, где именно в вашем производственном цикле теряется ресурс. Здесь на помощь приходит карта специалиста по выявлению потерь, где наглядно показаны узкие места производства, такие как излишняя транспортировка, излишки запасов или простаивание оборудования.

Важным элементом Lean считается метод «5S», направленный на организацию рабочего пространства, который включает:

- Сортировка — исключение лишних элементов;

- Соблюдение порядка — создание удобных условий для работы;

- Систематическая уборка — поддержание чистоты и порядка;

- Стандартизация — внедрение стандартов выполнения процессов;

- Совершенствование — постоянное улучшение рабочего пространства.

Для оценки эффективности Lean-процессов используется некоторые метрики, такие как время цикла производства и уровень качества. Внедрение этих методов может уменьшить время на изготовление одного изделия с нескольких часов до нескольких минут!

Конечно, волшебной палочки здесь нет. Чтобы управление качеством по Lean заработало, потребуется весь коллектив. Обучение и вовлечение работников во все процессы — основа успеха. Чтобы внедрить Lean, нужны регулярные конференции, обмен идеями, поддержка работы команды на всех уровнях.

В мировой практике, такие компании как Toyota уже показывают, как Lean Manufacturing увеличивает производительность. Попробовать стоит: это не только открывает новые горизонты для вашего бизнеса, но и дает вашим сотрудникам возможность постоянно самосовершенствоваться.

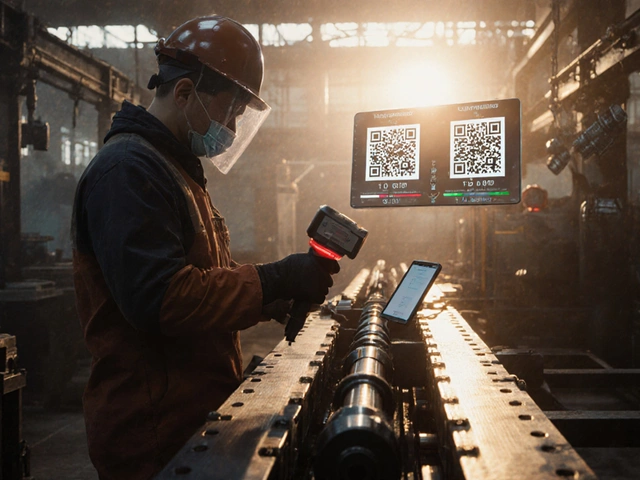

Инструменты контроля качества

Когда мы говорим об управлении качеством в машиностроении, нельзя обойти стороной инструменты, которые помогают поддерживать стабильность процессов и продукции. Эти инструменты дают реальное понимание ситуации на производстве и позволяют вовремя вносить корректировки.

Одним из основных инструментов является метод статистического контроля процессов (SPC). Он позволяет отслеживать изменения в процессе и определить, где именно требуется внимание. Это особенно важно там, где точность критически важна, например, в производстве деталей для двигателей.

Еще один полезный инструмент — метод анализа видов и последствий отказов (FMEA). Его применяют для того, чтобы заранее оценить возможные проблемы и их последствия. Это помогает избежать серьезных ошибок и минимизировать расходы на их устранение.

- Pareto Chart — простой, но эффективный способ понять, какие проблемы требуют наибольшего внимания. Следует помнить правило 80/20: 80% проблем обычно вызваны 20% причин.

- Диаграмма причин и следствий, или диаграмма Исикавы, помогает визуализировать причины проблем и их взаимодействие.

Такие инструменты не только помогают улучшить качество, но и значительно упрощают рабочие процессы, что важно для конкурентоспособности компании. Даже самые мелкие улучшения на этапе контроля могут привести к большим успехам в долгосрочной перспективе.

Советы по внедрению и улучшению

Решили внедрять управление качеством в своем производстве и хотите все сделать правильно? Постарайтесь избегать распространенных ошибок и следуйте проверенным рекомендациям.

Во-первых, начните с четкого планирования. Не пытайтесь охватить все сразу. Разработайте план внедрения и распределите обязанности среди сотрудников. Это поможет избежать хаоса и даст процессу четкую структуру.

Внедрение современных систем, таких как Total Quality Management, требует вовлеченности всей команды. Постарайтесь организовать тренинги и семинары для сотрудников. Обученные сотрудники будут понимать, как использовать новые методы и почему это важно для компании.

- Составьте команду качества, которая будет следить за прогрессом и решать возникающие проблемы.

- Постоянный мониторинг и анализ результатов. Оценивайте, что работает, а что — нет. Исходя из этого, делайте корректировки.

- Используйте современные инструменты контроля, например, программы для сбора и анализа данных.

Вот интересные данные о внедрении качественных систем в машиностроении:

| Метод | Среднее время внедрения | Увеличение производительности |

|---|---|---|

| Total Quality Management | 12 месяцев | На 30% |

| Lean Manufacturing | 8 месяцев | На 25% |

Напоследок, помните, что контроль качества — это постоянный процесс. Повышайте культуру качества в компании, подчеркивая, что это не одноразовая мера, а залог долгосрочного успеха и конкурентоспособности вашего предприятия.