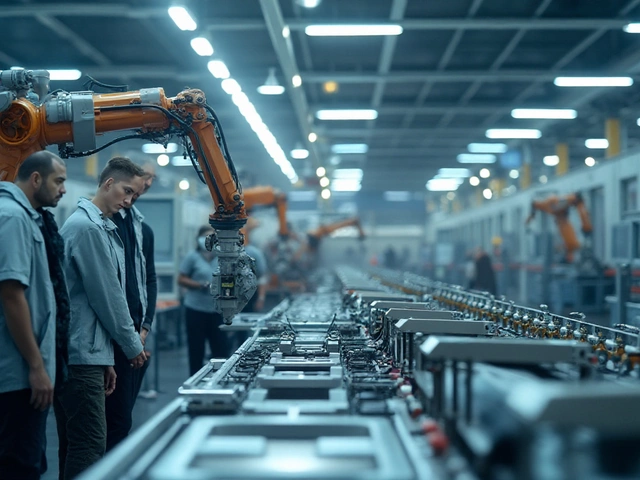

Если вы работаете на заводе, в цеху или даже просто следите за тем, как меняется промышленность, вы наверняка слышали фразу «цифровые технологии». Но что именно она означает на практике? Это не просто модное слово, которое используют для продажи программ. Это реальные инструменты, которые уже меняют то, как делают детали, управляют линиями, предсказывают поломки и даже решают, кто и когда выйдет на смену. В 2025 году цифровые технологии в производстве - это не будущее. Это то, что уже работает на каждом втором российском предприятии, которое не хочет остаться в прошлом.

Что на самом деле входит в цифровые технологии производства?

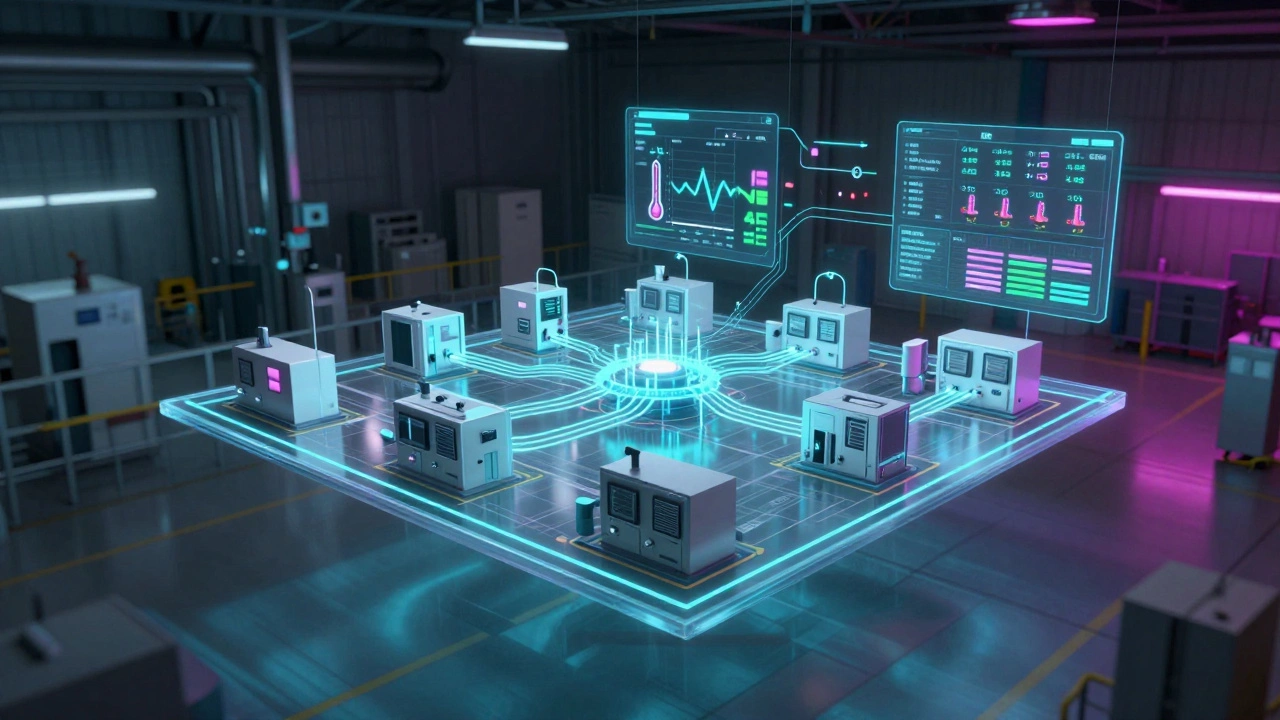

Цифровые технологии - это не один инструмент, а целый набор взаимосвязанных систем. Их можно разделить на пять основных блоков, которые вместе работают как единый мозг завода.

- Интернет вещей (IoT) - датчики, которые стоят на каждом станке, роботе, конвейере и даже на кране. Они собирают данные: температуру, вибрацию, давление, скорость, количество циклов. Эти данные не просто хранятся - они анализируются в реальном времени. Например, датчик на фрезерном станке в Новосибирске может зафиксировать, что вибрация выросла на 12% за последние 4 часа. Это не просто «что-то не так». Это сигнал: через 18 часов станок сломается. И вы получите предупреждение до того, как остановится линия.

- Цифровой двойник - это точная виртуальная копия реального производства. Не картинка, а живая модель, которая реагирует на изменения в реальном мире. Если вы меняете параметры на станке - цифровой двойник сразу показывает, как это повлияет на качество детали, на потребление энергии, на срок службы инструмента. Инженеры тестируют изменения в виртуальном мире, не останавливая производство. Это экономит недели на настройке и десятки тысяч рублей на браке.

- Системы управления производством (MES) - это «операционная система» цеха. Она знает, какие заказы идут, где находятся заготовки, кто работает на каком станке, сколько времени ушло на каждую операцию. Если вчера на линии А было 3% брака, а сегодня - 7%, MES не просто покажет цифру. Он скажет: «Причина - смена оператора на станке №5, новый график подачи смазки, температура в цехе упала на 4 градуса». Без этого вы тратите часы на поиск причины. С ним - 15 минут.

- Искусственный интеллект и машинное обучение - не про роботов-убийц. Это про то, как алгоритмы учатся на данных. Они видят паттерны, которые человек не замечает. Например, в производстве деталей для нефтепереработки в Омске алгоритм обнаружил, что брак появляется, когда влажность воздуха превышает 65% и одновременно температура в зоне сварки падает ниже 18°C. Такую связь никто не записывал. Но ИИ нашел её за три дня. Теперь система автоматически корректирует микроклимат в зоне сварки.

- Облачные платформы и интеграция - все эти системы не работают по отдельности. Они обмениваются данными через облако. Данные с датчиков идут в MES, MES передаёт их в ERP-систему, а ERP - в бухгалтерию и логистику. Это значит, что если на складе заканчиваются заготовки, система не ждёт, пока кто-то заметит. Она автоматически формирует заказ поставщику, учитывая сроки доставки и текущий график производства.

Как это работает на реальном заводе?

Представьте завод по производству насосов в Кемерово. До цифровизации: каждый месяц - 15-20 остановок линии из-за поломок. Простой - 12-15 часов. Брак - до 8%. Персонал тратил 40% рабочего времени на ручной сбор данных, поиск причин сбоев, заполнение бумажных журналов.

Через год после внедрения цифровых технологий:

- Остановки сократились на 72% - благодаря предиктивному обслуживанию.

- Брак упал до 1,2% - ИИ отслеживал параметры сварки в реальном времени и корректировал их на лету.

- Время на поиск причин сбоев - с 4 часов до 20 минут.

- Производительность выросла на 23% - без добавления новых станков или рабочих.

Это не фантастика. Это реальные цифры с заводов, которые внедрили технологии в 2023-2024 годах. И они не были «крупными корпорациями». Это были средние предприятия с 300-500 сотрудниками.

Что не входит в цифровые технологии?

Многие ошибочно думают, что цифровизация - это просто купить робота или установить «умную» систему. Но это не так. Цифровые технологии - это не про оборудование, а про процессы.

Например:

- Установить датчики - это не цифровизация. Это просто техника.

- Собрать данные - это не цифровизация. Это сбор мусора, если вы не анализируете их.

- Внедрить ERP - это не цифровизация, если вы всё ещё вводите данные вручную.

Цифровизация - это когда:

- Данные идут автоматически от датчиков к системам, без участия человека.

- Системы принимают решения - например, останавливают линию, если качество падает ниже порога.

- Человек получает не отчёты, а рекомендации: «Сделайте это», «Не делайте это», «Попробуйте это».

Без этого - вы просто цифровизировали бумажки. А не производство.

Почему это важно именно сейчас?

В 2025 году в России ускоряется тенденция: производство без цифровых технологий становится неконкурентоспособным.

Почему?

- Цены на энергоресурсы растут. Цифровые системы снижают потребление на 15-25% за счёт оптимизации режимов работы.

- Дефицит квалифицированных кадров. Старшие инженеры уходят на пенсию. Молодые не хотят работать на «грязных» линиях. Цифровые технологии позволяют одному оператору управлять тремя линиями - потому что системы сами контролируют процессы.

- Требования заказчиков. Крупные компании - «Газпром», «Росатом», «Ростех» - теперь требуют от поставщиков данных о качестве, трассируемости и устойчивости производства. Без цифровых систем вы не сможете претендовать на контракты.

- Господдержка. С 2024 года в рамках национального проекта «Производительность труда» предприятия получают субсидии до 40% на внедрение цифровых решений. Но только если система работает в режиме реального времени и интегрирована с основными процессами.

Что мешает внедрить цифровые технологии?

Наиболее частые ошибки - не в технике, а в подходе.

- «Сначала купим систему, потом подумаем». Это как купить двигатель и ждать, что машина сама поедет. Без анализа процессов, без чётких целей - вы потратите деньги и ничего не получите.

- Страх перед изменениями. Рабочие боятся, что их заменят роботами. На самом деле, цифровизация меняет их роль: из «нажимателей кнопок» они становятся «наблюдателями за системами». Это требует переподготовки - но не увольнений.

- Изоляция систем. Купили IoT от одного поставщика, MES от другого, ERP - от третьего. Данные не идут друг к другу. Это как иметь пять телефонов и не уметь звонить между ними.

- Нет ответственного. Цифровизация не «делает» ИТ-отдел. Это задача руководства. Без вовлечённости директора, без его целей - проект проваливается в 9 из 10 случаев.

С чего начать?

Не нужно сразу менять всё. Начните с одного цеха. Выберите самую болезненную точку: где чаще всего останавливаются линии, где больше всего брака, где больше всего времени тратится на ручной учёт.

Шаги:

- Определите одну проблему. Например: «Брак на линии сварки - 6,8%».

- Установите 3-5 датчиков: температура, давление, время сварки, влажность, вибрация.

- Подключите их к простой облачной платформе (например, «СберТех» или «1С:Промышленность»).

- Настройте алгоритм, который будет предупреждать, когда параметры выходят за границы.

- Посмотрите, через 30 дней, насколько снизился брак.

Если вы видите улучшение - масштабируйте. Если нет - пересмотрите выбор проблемы. Не пытайтесь решить всё сразу. Решайте одну, но решите её хорошо.

Что дальше?

Цифровые технологии - это не конечная точка. Это начало. После того как вы научитесь собирать и анализировать данные, вы начнёте предсказывать не только поломки, но и спрос, и логистику, и даже потребности в материалах. Вы перейдёте от реактивного производства - «что сломалось, то и чиним» - к проактивному - «мы знаем, что будет, и готовы к этому».

В 2025 году завод, который не использует цифровые технологии, - это как автомобиль без двигателя. Он может стоять, но не ехать. А тот, кто внедрил их - уже едет вперёд, даже если другие ещё раздумывают.

Цифровые технологии - это то же самое, что автоматизация?

Нет. Автоматизация - это когда машина делает то, что раньше делал человек. Например, робот сваривает деталь. Цифровые технологии - это когда система анализирует, почему робот сварил деталь с браком, предсказывает, когда это случится снова, и сама подстраивает параметры. Автоматизация заменяет руки. Цифровые технологии заменяют мозг.

Нужно ли покупать дорогое оборудование для внедрения?

Нет. Многие технологии работают с существующим оборудованием. Датчики IoT можно установить на старые станки за 5-10 тысяч рублей за штуку. Облачные платформы работают на обычных компьютерах. Главное - не техника, а то, как вы используете данные. Есть заводы, которые внедрили цифровизацию с бюджетом 1,5 млн рублей - и получили эффект в 12 млн рублей в год.

Какие технологии подходят для малого производства?

Для малого производства подойдут: IoT-датчики для мониторинга ключевых параметров, облачные MES-системы (например, «1С:Промышленность»), простые алгоритмы анализа брака. Начинать стоит с одной линии, с одного параметра - например, температуры или давления. Не нужно сразу брать всё. Лучше сделать маленький шаг, но уверенно, чем большой - и потерпеть неудачу.

Безопасны ли цифровые системы от хакеров?

Да, если делать правильно. Современные промышленные системы (например, от «Ростеха» или «СберТех») имеют встроенные защиты по стандартам ISO/IEC 27001. Главное - не подключать производственные сети к интернету без брандмауэра. Не использовать общие пароли. Не оставлять старые версии ПО. Большинство атак происходят не из-за слабой защиты, а из-за человеческой ошибки.

Как понять, что цифровизация действительно работает?

Смотрите на три показателя: снижение простоев, снижение брака, снижение времени на поиск причин сбоев. Если за 3-6 месяцев эти цифры упали на 15% и выше - вы на правильном пути. Деньги, экономия энергии, рост производительности - это следствия. Главное - не цифры в отчётах, а то, как изменилась работа в цеху. Если люди перестали бегать с бумагами и начали смотреть на экраны с рекомендациями - значит, всё идёт правильно.