Автоматизация на заводе — это просто. Как только отходишь от слов типа «индустриальный интернет вещей» и «цифровые двойники», всё становится ясно: автоматизация — это когда рутину и тяжёлую работу делают машины, а человек управляет процессом и думает головой.

Сегодня даже небольшие заводы внедряют автоматы, датчики, и системы слежения. Почему? Чтобы делать товары быстрее, не ошибаться, и не тратить деньги там, где можно сэкономить. Самый обычный пример: раньше детали сортировали вручную, а теперь это делает автоматический конвейер — и ошибок в разы меньше. Плюс оборудование не болеет и не просит отпуск на майские праздники.

- Что вообще такое автоматизация на заводе

- Ключевые технологии: от датчиков до ИИ

- Для чего всё это? Плюсы и минусы для производства

- Как меняется работа обычных сотрудников

- Советы по внедрению: с чего начать

Что вообще такое автоматизация на заводе

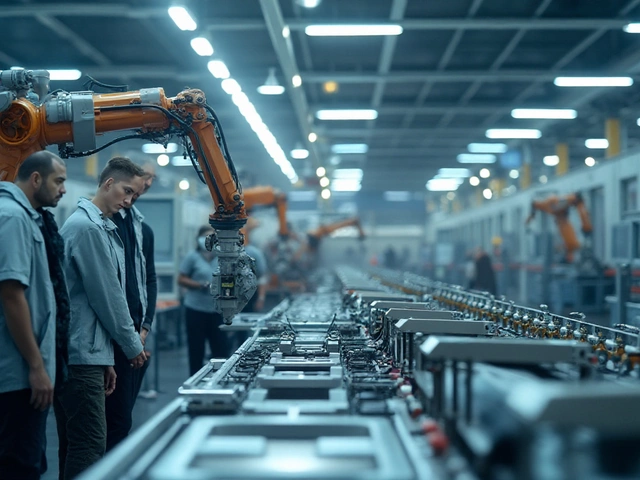

Автоматизация — это когда техника, станки или компьютеры берут на себя работу, которую раньше делали люди вручную. Например, настройки температуры для плавки металла или контроль упаковки на конвейере — всё это можно поручить машинам. Так процессы на производстве становятся стабильнее и быстрее.

Суть проста: ставим системы управления, датчики, приводы, роботов или даже простые транспортеры. Главная задача — заменить человеческий труд там, где можно, и свести к минимуму ошибки.

Вот какие элементы чаще всего встречаются на промышленном предприятии:

- Роботизированные манипуляторы на сборочных линиях.

- Датчики: температуры, давления, влажности и уровня.

- Автоматические складские системы.

- Компьютерные системы для управления и мониторинга.

- Современные ЧПУ станки (числовое программное управление).

Тут важно понимать: автоматизация — не только про роботов. Можно автоматизировать даже подачу сырья или учёт трат электроэнергии.

Данные по России: в 2024 году больше 47% крупных заводов использовали хотя бы один элемент автоматизации. Для сравнения, в 2018 таких было вдвое меньше. По оценкам Ассоциации индустриальных предприятий, внедрённая автоматизация повышает выпуск продукции на 20-30% за первый год и сокращает брак почти втрое.

| Год | Процент автоматизированных заводов |

|---|---|

| 2018 | 23% |

| 2021 | 35% |

| 2024 | 47% |

Смысл прост: меньше ручного труда — меньше сбоев, быстрее производство, выше качество. Вот и вся автоматизация на практике.

Ключевые технологии: от датчиков до ИИ

Самый первый шаг в автоматизации — это датчики. Они собирают данные о всём: температуре, давлении, вибрации, уровне жидкости. Например, на обычной линии розлива напитков установлены влагосенсоры, которые сразу видят, если где-то протечка. Из-за этого брак найден не через час, а через секунды.

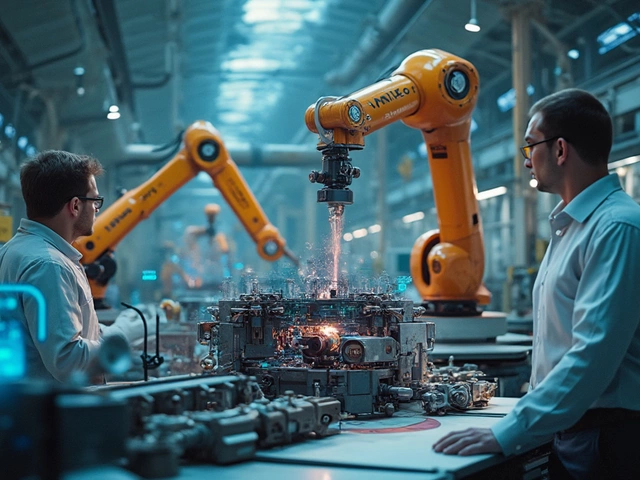

Стоит упомянуть автоматы и промышленные роботы. Они делают сварку, упаковку, или даже собирают сложные детали, которые руками было бы собрать сложно или слишком долго. В 2024 году, по данным IFR, на каждый 10-й крупный российский завод приходилось хотя бы по три промышленных робота.

Следом идут системы управления — ПЛК (программируемые логические контроллеры). Это такие маленькие «мозги» для оборудования. ПЛК реагируют на сигналы от датчиков и по заданному алгоритму включают-выключают технику, регулируют линии и конвейеры. Без этого, если датчик заметил перегрев, остановка оборудования зависела бы от скорости реакции человека, а теперь — техника сама всё решает за доли секунды.

Последняя новинка — искусственный интеллект. Алгоритмы ИИ не только анализируют данные датчиков, но и сами учатся. Например, если один из станков начал работать с необычным шумом, система может предугадать поломку и предложить техобслуживание заранее, до того, как что-то сломается. В 2023-м только на одном российском металлургическом комбинате благодаря ИИ расходы на аварийные ремонты упали на 18% за год.

Если разобрать по полочкам, вот что чаще всего внедряют на заводах:

- датчики и системы сбора данных

- автоматизированные конвейеры

- роботизированные руки

- системы мониторинга и ПЛК-контроллеры

- алгоритмы машинного обучения и ИИ для анализа и прогноза

Всё это помогает управлять производством, экономить на ресурсах, и выходить на новый уровень конкурентоспособности. Кстати, стоимость установки ИИ-систем на первый взгляд кажется большой, но окупаемость зачастую наступает за 1-2 года за счёт сокращения простоев и уменьшения брака.

| Технология | Для чего нужна | Интересный факт |

|---|---|---|

| Датчики | Контроль температуры, уровня, давления, вибрации | На одном из московских хлебозаводов благодаря датчикам износ конвейеров снизился на 12% за год |

| Роботы | Сборка, упаковка, резка, сварка | Средний робот работает 24/7 и окупает себя за 15-18 месяцев |

| ПЛК-контроллеры | Автоматизация маршрутов и остановок | Без них уровень аварийности был бы в 5 раз выше |

| ИИ и машинное обучение | Аналитика, ранний прогноз поломок | В 2023 году ИИ дал экономию более 120 млн рублей для крупных производств России |

Если хочешь, чтобы автоматизация работала в плюс, не стоит экономить на диагностике и выборе оборудования. Даже самый простой датчик уже сегодня может спасти производство от больших потерь завтра.

Для чего всё это? Плюсы и минусы для производства

Зачем заводам вообще нужна автоматизация? На самом деле, тут всё просто: предприятия хотят делать продукт дешевле, быстрее и качественнее, не переплачивая за ошибки и не задерживая поставки. Даже обычная автоматизированная линия может за час сделать столько деталей, сколько рабочий соберёт за смену. Вот основные плюсы, которые реально ощущают почти на любом заводе:

- Экономия времени. Оборудование работает быстрее человека и не ставит на паузу из-за усталости.

- Меньше брака. Когда машины повторяют одно и то же действие, шансов ошибиться почти нет.

- Безопасность. Опасные операции доверяют роботам, а люди рискуют меньше.

- Сокращение расходов на зарплаты. Меньше ручной работы — меньше смен и переработок.

- Контроль и прозрачность. У владельцев всегда под рукой актуальные данные по каждому этапу производства.

Конечно, не стоит думать, что всё идеально. Вот что чаще всего называют минусами:

- Высокая стартовая стоимость. Любое новое оборудование — это приличные расходы на старте.

- Обновление знаний: сотрудникам приходится учиться работать с техникой, и не все к этому готовы.

- Зависимость от электроники. Если техника даст сбой, может остановиться вся линия.

По данным Ассоциации промышленной автоматизации за 2024 год, полностью автоматизированные участки уменьшают количество брака на 25% и экономят до 30% времени на выпуск одной партии товара. Вот наглядная таблица:

| Показатель | Без автоматизации | С автоматизацией |

|---|---|---|

| Время производства 1000 деталей | 16 часов | 10 часов |

| Средний уровень брака | 6% | 4,5% |

| Общие производственные затраты | 100% | 80-88% |

Иногда автоматизация — это не только роботы, а, например, программное обеспечение, которое управляет закупками материалов или логистикой. Даже внедрение электронного контроля складов может сэкономить заводу кучу времени и нервов.

Как меняется работа обычных сотрудников

Когда на завод приходит автоматизация, сотрудники начинают заниматься другими задачами. Исчезает ручная рутина — автоматы берут на себя погрузку, сортировку или даже простую сварку. В результате появляются вакансии оператора оборудования, наладчика автоматических линий, программиста, техника по ремонту.

Вот что реально меняется:

- Уходит тяжёлый физический труд. Вместо таскания железок люди контролируют процесс на экране.

- Меняются требования к навыкам. Если раньше хватало уметь работать руками, теперь нужны базовые технические знания и хотя бы минимальная IT-грамотность.

- Надо учиться чаще. Новое оборудование быстро устаревает — обучение становится частью работы.

В «Стратегии развития российской промышленности до 2035 года» прямо говорится:

«Автоматизация не вытеснит всех рабочих, но сильно изменит структуру занятости и требования к квалификации»

Интересно, что по данным исследования Высшей школы экономики за 2024 год, на тех предприятиях, где обновили производство, средняя зарплата оператора выросла на 15%, а текучка уменьшилась почти в два раза.

| Показатель | До автоматизации | После автоматизации |

|---|---|---|

| Средняя зарплата, ₽ | 41 000 | 47 150 |

| Текучесть кадров | 18% | 9% |

Некоторые опасаются, что «роботы всех заменят», но, по факту, меняется подход: становятся важнее гибкость, умение разбираться в технике и желание учиться. Те, кто готов переучиваться — востребованы всегда.

Советы по внедрению: с чего начать

Если ты решил, что автоматизация нужна, не бросайся закупать модные роботы. Первый шаг — разбери, что реально происходит на твоём заводе сейчас. Какие участки тормозят производство? Где самые частые ошибки? Без понятной картины легко вбухать деньги мимо кассы.

- Сначала проанализируй, какие задачи съедают больше всего времени и денег. Это классика — по статистике, у 70% производств больше половины времени уходит на однотипные операции, которые легко автоматизировать.

- Дальше привлеки сотрудников, которые знают детали работы. Без их опыта можно купить ненужное железо, которое будет мешать, а не помогать.

- Сделай поэтапный план внедрения. Запускать автоматизацию с одного участка — самый выгодный вариант: минимизируешь риски и можешь быстро увидеть, как всё работает на деле.

- Оцени эффект: замерь, как меняются сроки выпуска и расходы, сравни до и после, и только потом переходи к следующему участку.

Вот пример простого плана внедрения для цеха:

- Определение главной проблемной зоны (например, упаковка готовой продукции).

- Выбор конкретного оборудования и пилотный запуск.

- Обучение сотрудников.

- Тестирование и сбор обратной связи.

- Анализ экономии и дальнейшее расширение проекта.

Вот быстрый взгляд на типичные показатели, за которыми следят при запуске автоматизации:

| Показатель | До внедрения | После внедрения |

|---|---|---|

| Производительность | 1000 ед/смена | 1400 ед/смена |

| Брак | 3% | 1% |

| Фонд зарплаты | 450 000 ₽/мес | 390 000 ₽/мес |

| Время простоя | 25 ч/мес | 8 ч/мес |

Главный совет: начни c малого и думай, как интегрировать новые системы под свой реальный процесс, а не наоборот. Ведь автоматизация — это не штука ради крутой «картинки», а инструмент повышения эффективности, который работает только тогда, когда его внедряют с умом.