В современном машиностроении технологические процессы в машиностроении это совокупность методов и операций, позволяющих преобразовать сырье в готовую деталь или узел. Выбор правильного процесса сильно влияет на стоимость, качество и сроки выпуска продукции. В этой статье разберём основные типы процессов, сравним их характеристики и дадим практические рекомендации, как подобрать оптимальный вариант для конкретного проекта.

Классификация технологических процессов

Технологические процессы условно делятся на несколько групп:

- процессы формирования материала (литье, ковка, порошковое спекание);

- процессы механической обработки (точение, фрезерование, сверление);

- термические обработки (отжиг, закалка, нормализация);

- соединительные операции (сварка, пайка, приваривание);

- аддитивные (3D‑печатные) технологии.

Каждая группа отвечает за свою задачу: от создания «сырой» формы детали до придания ей требуемых свойств и окончательной геометрии.

Литьё (casting)

Литьё это процесс, при котором расплавленный металл заливается в форму и затвердевает, воспроизводя её полость. Наиболее популярные виды: песчаное, кочно‑формовое, центробежное и вакуумное. Литьё позволяет получать сложные формы без последующей механической обработки, но ограничено по точности и допускам.

Ковка (forging)

Ковка это процесс пластической деформации металла под воздействием ударных или прессовых нагрузок. Ковка повышает прочность и согласованность структуры, делая детали особо надёжными. Применяется для валов, шестерён, компонентов двигателей, где требуются высокие механические свойства.

Машинная обработка (machining)

Машинная обработка это набор операций, в ходе которых материал удаляется резцами, сверлами или фрезами для получения точной формы. Ключевые подпроцессы: токарная обработка, фрезерование, сверление, шлифовка. При правильной настройке оборудование может достигать допусков до 0,01мм.

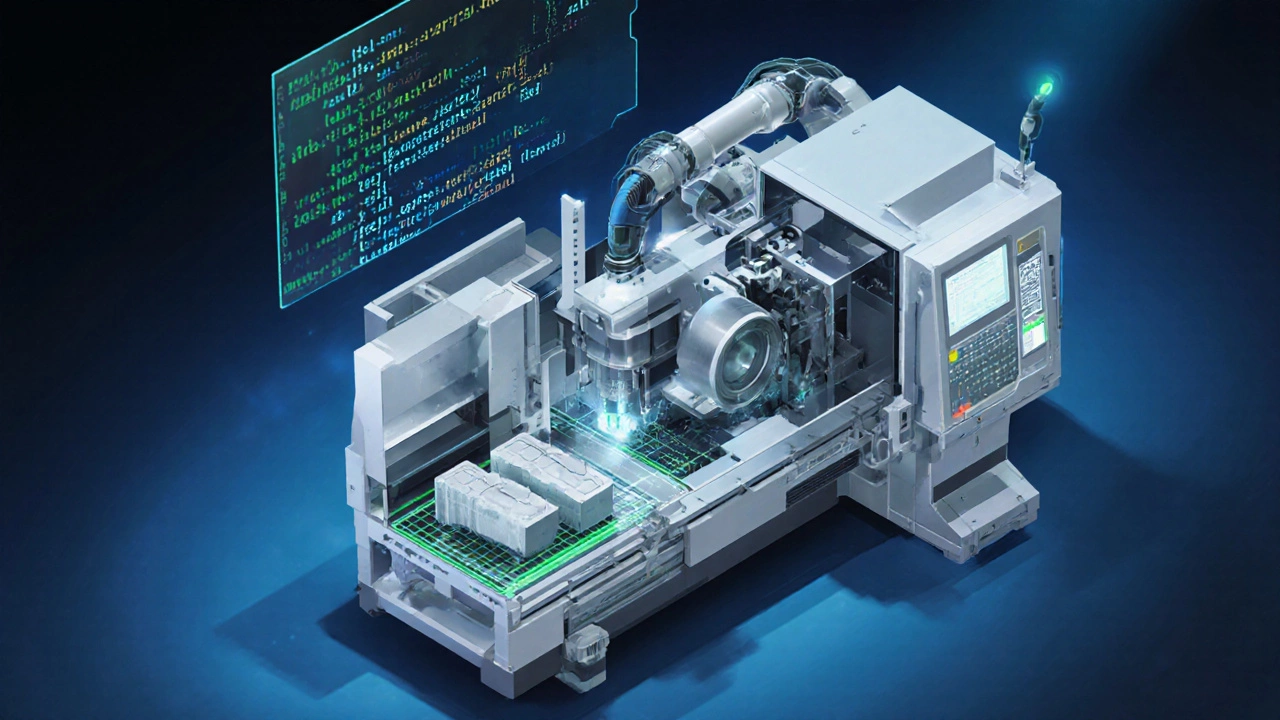

ЧПУ обработка (CNC machining)

ЧПУ обработка это автоматизированный способ машинной обработки, управляемый числовым программным кодом (G‑code). Позволяет получать серию одинаковых деталей с минимальными отклонениями, ускоряя производство и снижая человеческий фактор.

Сварка (welding)

Сварка это процесс соединения металлических частей посредством их локального плавления и последующего остывания. Существует более 20 видов сварки, но наиболее распространённые - дуговая, MIG/MAG, TIG и точечная. Выбор типа зависит от толщины, типа металла и требуемой прочности соединения.

Термическая обработка (heat treatment)

Термическая обработка это совокупность процессов нагрева и охлаждения, направленных на изменение микроструктуры металла. Основные операции - отжиг, закалка, отпуск, нормализация. Они позволяют регулировать твердость, прочность и пластичность детали.

Аддитивные технологии (additive manufacturing)

3D‑печать это процесс послойного построения детали из порошкового или жидкого материала под контролем компьютера. Методы включают лазерное плавление (SLM), электронагрев (EBM) и материалосъёмное (FDM). Преимущества - почти нулевая масса отходов и возможность создания внутренней геометрии, недоступной традиционными методами.

Автоматизация и цифровизация

Автоматизация это внедрение роботов, конвейеров и программных решений для минимизации ручного труда в технологических процессах. В сочетании с датчиками и системами IoT она повышает стабильность качества, позволяет проводить онлайн‑мониторинг и быстро реагировать на отклонения.

Сравнительная таблица основных процессов

| Процесс | Тип материала | Типичные изделия | Плюсы | Минусы |

|---|---|---|---|---|

| Литьё | Чугун, сталь, алюминий | Корпуса, крупные детали | Сложная геометрия, небольшие потери материала | Ограниченная точность, длительный цикл |

| Ковка | Сталь, титан | Валы, шестерни, детали с высокими нагрузками | Повышенная прочность, улучшенная зернистая структура | Требует мощного оборудования, ограниченная форма |

| Машинная обработка | Все металлы, сплавы | Точные детали, крепеж, оси | Высокая точность, гибкость | Высокие потери материала, длительный процесс |

| ЧПУ обработка | Все металлы, пластики | Серийное производство, сложные детали | Повторяемость, автоматизация | Высокая стоимость оборудования |

| Сварка | Сталь, алюминий, нержавейка | Каркасы, трубопроводы | Быстрое соединение, высокая прочность в зоне шва | Неравномерные остаточные напряжения, необходимость контроля качества |

| Термическая обработка | Сталь, чугун | Обувные детали, штампы | Регулирование свойств, повышение износостойкости | Требует точного контроля температурных режимов |

| 3D‑печать (SLM, FDM) | Титан, алюминий, пластики | Прототипы, мелкосерийные детали, сложные внутренние структуры | Минимум отходов, уникальная геометрия | Ограничения по размеру, длительное время пост-обработки |

Как выбрать оптимальный технологический процесс

- Определите материал и его свойства (прочность, теплопроводность, реагируемость).

- Установите требования к геометрии: сложность формы, размерные допуски, поверхность.

- Оцените объёмы производства: единичный прототип, небольшая партия, массовый выпуск.

- Сравните стоимость сырья, энергии, оборудования и пост‑обработки.

- Учтите сроки: время подготовки формы, цикл нагрева/охлаждения, время печати.

- Проверьте наличие квалифицированного персонала и сервисной поддержки.

Эти шаги помогут составить матрицу решений и выбрать процесс, который даёт лучшую комбинацию цены, качества и скорости.

Типичные ошибки и как их избежать

- Недооценка теплового влияния при термической обработке - приводит к трещинам. Решение: использовать моделирование температурных полей.

- Выбор литья для деталей, требующих высокой точности - приводит к необходимости дорогостоящей доработки. Решение: перейти к механической обработке или ЧПУ.

- Игнорирование контроля качества сварных швов - повышает риск отказов в эксплуатации. Решение: внедрить ультразвуковой или рентгеновский контроль.

- Слишком быстрый переход к аддитивным технологиям без подготовки инфраструктуры - тормозит масштабирование. Решение: сначала использовать 3D‑печать для прототипов, а затем планировать пост‑обработку.

Перспективы развития

Технологии всё чаще комбинируются: гибридные машины совмещают аддитивную печать и фрезерование в одном устройстве, а цифровые двойники позволяют предсказывать свойства детали ещё до начала производства. В ближайшие пять лет ожидается рост доли аддитивных процессов до 20% от общего объёма машиностроительного производства в России.

Часто задаваемые вопросы

Какие факторы влияют на выбор между литьём и ковкой?

Литьё предпочтительно, когда требуется сложная форма и небольшие партии, а ковка - при необходимости высокой прочности и однородной структуры при крупносерийном выпуске.

Можно ли заменить традиционную обработку на 3D‑печать?

Для прототипов и мелкосерийных деталей это уже реальность, но для крупных серийных изделий пока более экономично использовать сочетание печати и последующей механической обработки.

Как контролировать качество сварных соединений?

Применяют визуальный осмотр, ультразвуковую дефектоскопию и, при необходимости, рентгеновскую проверку для выявления внутренних дефектов.

Нужен ли отдельный персонал для аддитивных технологий?

Да, требуется оператор, умеющий настраивать процесс печати, а также инженер, отвечающий за подготовку 3‑D‑моделей и пост‑обработку.

Какие выгоды даёт автоматизация в машиностроении?

Автоматизация снижает человеческий фактор, ускоряет цикл производства, повышает стабильность качества и позволяет собрать данные для аналитики в реальном времени.

Итоговый список рекомендаций: определите материал, уточните требования к размеру и точности, сравните затраты и сроки, учтите доступность оборудования и квалификации персонала. Системный подход к выбору технологических процессов машиностроения помогает сократить издержки и повысить конкурентоспособность продукции.