Технологические процессы в машиностроении являются основой современных производств. Они включают в себя не только создание инновационных продуктов, но и оптимизацию ресурсов для их изготовления.

Понимание основных фаз производства поможет в достижении наилучших результатов на каждом этапе работы. Это знание особенно важно в условиях растущей конкуренции и быстро меняющихся технологий на рынке.

Итак, давайте погрузимся в суть этих процессов и рассмотрим их ключевые аспекты.

- Планирование и проектирование

- Прототипирование и тестирование

- Производство и сборка

- Контроль качества и улучшения

Планирование и проектирование

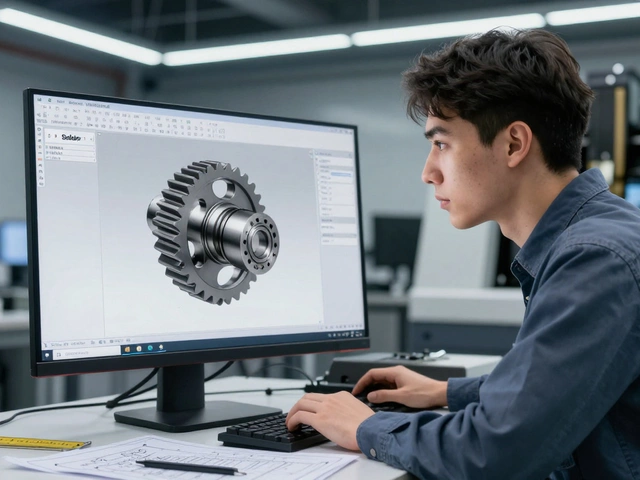

Планирование и проектирование являются основополагающими этапами в машиностроении, поскольку от них зависит успешность и эффективность всего производственного цикла. На этом этапе определяются цели и задачи, которые проект должен достичь, создаются детализированные чертежи и модели будущего изделия. Современное проектирование в машиностроении активно использует компьютерные технологии, как, например, системы CAD (САПР), которые позволяют инженерам создавать точные трехмерные модели и вносить изменения прямо в процессе работы.

Процесс планирования начинается с анализа существующих потребностей рынка, исследования аналогичных изделий, и подготовки документации, определяющей технические требования. Здесь важно учитывать не только непосредственно технические характеристики, но и такие аспекты, как себестоимость, сроки реализации и экологические факторы. На этом же этапе определяются материалы, которые будут использованы в производстве, их доступность и соответствие стандартам безопасности.

Одной из важных задач этапа проектирования является расчет нагрузок и долговечности изделия. Эти расчеты проводятся, чтобы удостовериться, что конечный продукт будет соответствовать всем необходимым требованиям, и сможет выдерживать планируемые эксплуатационные условия. Часто для этих целей привлекаются эксперты, специализирующиеся на расчетах напряжений и параметров жесткости.

"Проектирование — это не только чертежи и спецификации, но по-настоящему творческий процесс, который требует комплексного подхода и умения мыслить масштабно", — подчеркивает профессор Владимир Смирнов, один из ведущих исследователей в области машиностроения.

Интересно, что в современных условиях особое внимание уделяется инновационным и экологически чистым решениям, таким как использование композитных материалов или методы аддитивного производства, которые позволяют создавать сложные конструкции с минимальной затратой материалов. Эти инновации не только ускоряют процесс разработки, но и способствуют созданию продукции с меньшим углеродным следом, что становится все более актуальным в нашем мире.

На этапе планирования часто проводится детализация проекта и выстраивание поэтапного плана действий, включая выделение необходимых ресурсов и подготовку временных рамок произведения. Здесь стоит заметить, что грамотно проведенное планирование позволяет избежать многих ошибок и непредвиденных затрат в процессе производства, что, в свою очередь, экономит ресурсы и время предприятия.

Прототипирование и тестирование

В современном мире машиностроения прототипирование играет ключевую роль в разработке новых изделий. Оно позволяет проверять идеи на практике, не углубляясь в полномасштабное производство. Некоторые компании часто прибегают к использованию 3D-печати для быстрого создания прототипов. Например, использование пластика или композитных материалов даёт возможность конструкторам и инженерам увидеть, как их проект будет выглядеть в реальности. Эта технология значительно ускоряет процессы и уменьшает затраты на проведение испытаний. На стадии прототипирования выявляются конструктивные недостатки, которые можно быстро исправить.

Прототипирование особенно важно в машиностроении из-за сложности самих изделий. Разработка двигателей, например, требует высочайшей точности, и даже малейшие изменения могут привести к значительным последствиям. Этап тестирования включает в себя работу с различными датчиками и измерительными приборами, которые анализируют все показатели изделия в реальном времени. Многие компании применяют специальное программное обеспечение для моделирования процессов, для оценки воздействия разных факторов и возможных рисков. Цифровой двойник — это ещё один эффективный инструмент, позволяющий воплотить идеи в виртуальной среде, полноценно исследуя все аспекты функционирования будущей модели.

"Прототипирование неразрывно связано с инновациями: оно позволяет нашему воображению воплотиться в жизнь, делая реальностью то, что ещё вчера казалось лишь идеей на бумаге." — Неизвестный источник

Когда мы говорим о тестировании, нельзя забывать о роли инноваций, которые делают этот процесс более точным и динамичным. Квалифицированные специалисты занимаются проверкой механических, физических и эксплуатационных характеристик изделий. Их задача — убедиться, что конструкция выдерживает все предполагаемые нагрузки. В случае неудачи тесты позволяют оптимизировать материалы и улучшить параметры. Также стоит отметить важность использованных материалов, от которых может зависеть работоспособность и долговечность изделия. Важно проверять каждый материал на соответствие заявленным характеристикам.

В рамках фазы тестирования нередко создаются специальные стенды и испытательные камеры, которые помогают увидеть реакцию изделия в разных условиях. Например, провести проверки влияния температурных или влаговых воздействий. Инженеры тщательно собирают все данные и фиксируют их в отчетах, затем анализируют результаты для поиска путей оптимизации. Благодаря этому процессу, готовые изделия, поступающие на рынок, отличаются высоким качеством и безопасностью, что значительно повышает их конкурентоспособность.

Производство и сборка

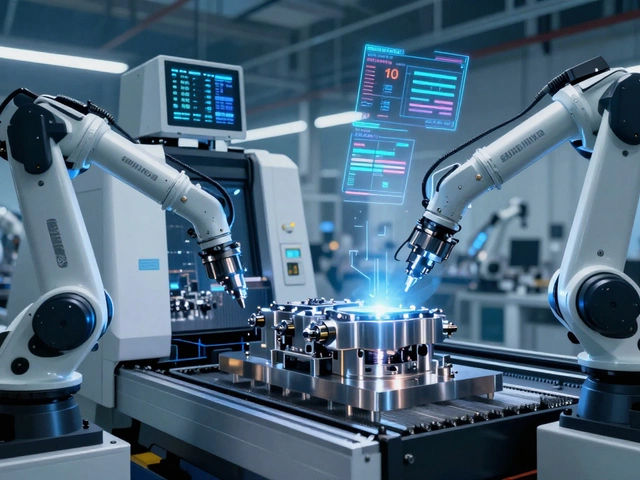

Фаза производства и сборки в машиностроении является критической в выполнении технологических процессов. На этом этапе все проектные решения переходят из теории в практику. Работы на производственной линии требуют точного исполнения и соответствия каждому элементу плана, что снижает риски возникновения дефектов. Четкость выполнения задач обеспечивает надежность и долговечность конечного продукта. Важно отметить, что на этой стадии большое внимание уделяется инновациям в процессе производства, которые помогают улучшить качество сборки и сократить затраты времени и материалов.

Одним из главных этапов производства является подготовка материалов. Материалы проходят многоступенчатую обработку, начиная с проверки их качества и заканчивая точной нарезкой и формовкой для последующей сборки. При этом используется специальное оборудование, такое как станки с числовым программным управлением (ЧПУ), что обеспечивает высокую точность обработки. Благодаря этому этапу, все последующие процессы собирания проходят без сбоев, а изделия соответствуют строгим требованиям стандарта. Производство и сборка должны быть оптимизированы для уменьшения waste и увеличения эффективности, поэтому внедрение автоматизации и роботов становится все более распространенной практикой.

Контроль на каждом этапе гарантирует, что все собрано правильно, а каждая деталь соответствует чертежам и техническим характеристикам. Здесь ключевую роль играет контроль качества. Специалисты проверяют каждое изделие или его составные части на предмет дефектов. Современное оборудование позволяет выявлять недостатки даже в микроскопических деталях, что значительно повышает качество продукции. Кроме того, используются инновационные методы неразрушающего контроля, такие как ультразвуковая и рентгеновская диагностика, которые позволяют оценивать свойства материалов без их повреждения.

"Совершенству в производстве можно достичь лишь тогда, когда все процессы работают, как единый механизм," — сказал известный американский инженер и специалист по качеству Эдвард Деминг.

Наконец, в производственном процессе важным аспектом является сборка изделий. На этом этапе все подготовленные компоненты соединяются в одно целое. Это могут быть как полностью автоматизированные линии, так и ручная сборка для более сложных или уникальных музыкальных инструментов и оборудований. Инновации в технике сборки, такие как использование роботизированных манипуляторов, значительно ускоряют процесс и повышают точность. Эти технологии также помогают защитить рабочих от утомительных и однотипных операций, снижая риск травм. При правильном подходе, производство позволяет создать продукт, соответствующий самым высоким стандартам качества, что крайне важно в конкурентной промышленной среде.

Контроль качества и улучшения

Контроль качества является критически важным этапом в любом машиностроении, зависящим от высокотехнологичных процессов и строгих стандартов. Это не просто формальный шаг, а необходимая часть, обеспечивающая уверенность в том, что продукт соответствует всем предъявляемым требованиям. Начинается этот процесс с тщательного анализа каждой детали и компонентов, что особенно актуально для сложных машин и оборудования.

Основываясь на современных тенденциях, контроль качества стал гораздо более продуманным и ориентированным на защиту окружающей среды. Например, многие компании сейчас используют методы неразрушающего контроля, такие как ультразвуковое тестирование и рентгеноскопия, позволяющие обнаруживать дефекты без повреждения самого изделия. Это не только повышает экономическую эффективность, но и снижает затраты на переработку и утилизацию отходов, что делает производство более устойчивым и экологически чистым.

Одним из ключевых факторов успеха контроля качества является подбор высококвалифицированного персонала. Многие предприятия инвестируют в обучение сотрудников и регулярные профессиональные тренинги. Это позволяет адаптироваться к быстрым изменениям в индустрии и внедрять новые, более совершенные инструменты и методики проверки. Особое внимание уделяется и культуре качества на производстве, создающей ориентацию на постоянное улучшение. Это утверждение поддерживается Международной организацией по стандартизации (ISO), которая регулярно обновляет стандарты с целью улучшения производственных процессов.

ISO утверждает: "Высокие стандарты контроля качества способствуют долгосрочной надежности и инновациям, укрепляя доверие как внутри производственной среды, так и среди потребителей."

Для многих организаций важно внедрение систем качества, таких как шесть сигм или Lean Manufacturing, которые направлены на улучшение процессов и снижение уровня ошибок. Внедрение таких программ позволяет не только улучшить внутренние процессы, но и значительно повысить конкурентоспособность компании на рынке. Организационная политика непрерывных улучшений поддерживается регулярным сбором данных и аналитикой, которые помогают своевременно вносить изменения и быстро реагировать на появляющиеся проблемы.

| Методы контроля | Преимущества |

|---|---|

| Ультразвуковое тестирование | Безопасность и точность |

| Рентгеноскопия | Детектирование скрытых дефектов |

Таким образом, роль контроля качества и улучшений находит отражение в каждом этапе производства. Это нитки, связывающие все фазы, начиная от начального планирования до финальной поставки. Инновационные подходы, такие как автоматизация и системное мышление, помогают быстро адаптироваться к изменениям и оставаться лидерами в области инноваций в машиностроении. Настойчивое стремление к совершенствованию не только обеспечивает высокое качество продукции, но и создает устойчивую бизнес-модель и положительный вклад в общество.