Современный завод - это не то место, где вы представляете шумные станки, дым и людей в комбинезонах с молотками. Это место, где данные движутся быстрее, чем металл по конвейеру. Где машины сами понимают, когда нужно заменить деталь, а не ждут, пока она сломается. Где один инженер может управлять десятками линий, не выходя из офиса. Что же изменилось? И как завод, который ещё десять лет назад выглядел как из советского фильма, превратился в высокотехнологичный организм?

От ручного труда к системам с самообучением

В 2015 году на заводе в Новосибирске ещё использовали бумажные журналы для записи температуры в печах. Сменные мастера ходили с термометрами, записывали цифры, а потом их вводили в компьютер. Сегодня те же печи - это узлы с датчиками, которые отправляют данные в облако каждые 10 секунд. Алгоритм сравнивает их с тысячами предыдущих циклов и предсказывает, когда температура начнёт отклоняться от нормы. Не через час, не через день - а за 47 минут до сбоя.

Это не фантастика. Это предиктивное обслуживание. Его внедрили уже на 68% крупных заводов в России по данным Росстата за 2024 год. Станки не просто работают - они разговаривают с системой управления. Если вибрация в подшипнике выросла на 0,3%, система автоматически перенаправляет производство на резервную линию и создаёт заявку на замену. Без участия человека.

Цифровой двойник: завод в виртуальном мире

Каждый современный завод теперь имеет своего цифрового двойника - точную копию в виде 3D-модели, которая живёт в реальном времени. Все движения, все температуры, все ошибки, все простои - всё это отражается в цифровом пространстве. Инженеры могут запускать симуляции: «Что будет, если мы увеличим скорость конвейера на 12%?» - и получить ответ за 8 секунд, вместо того чтобы ждать неделю реального времени, пока линия сломается.

На заводе «Сибмаш» в Новосибирске цифровой двойник помог сократить время запуска новой линии с 11 недель до 3. Почему? Потому что все настройки, все тесты, все сбои - всё отработано в виртуальной среде. А потом просто загрузили готовый профиль на реальный станок. Никаких «попробуем и посмотрим». Только точность.

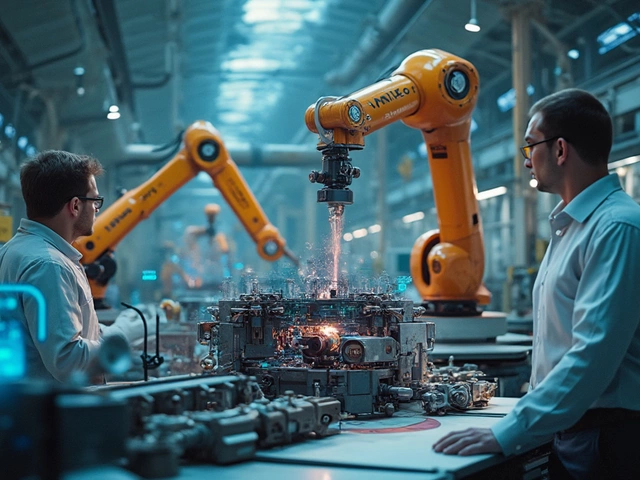

Роботы не заменили людей - они их усилили

Многие думают, что роботы убирают рабочие места. На деле - они убирают монотонную, опасную и изнурительную работу. Роботы-манипуляторы теперь поднимают детали весом до 2 тонн, сваривают в зонах с температурой +1500°C, работают в условиях вибрации, которая бы сломала человеческую руку за неделю.

А люди? Они стали контролёрами, диагностами, оптимизаторами. На заводе «Уралмаш» в Екатеринбурге, где раньше на линии было 45 человек, теперь - 12. Но это не сокращение. Это переход от операторов к аналитикам. Один человек теперь работает с 8 роботами, анализирует их данные, корректирует алгоритмы, учитывает новые требования заказчика. Это не работа на станке - это работа с системой.

Энергоэффективность как норма, а не исключение

Современный завод не просто производит - он экономит. Энергопотребление стало ключевым показателем эффективности. На заводах, которые внедрили системы управления энергоресурсами, расход электроэнергии снизился на 18-24% за 18 месяцев.

Как? Системы автоматически отключают неиспользуемые участки линии, переключают мощность в зависимости от тарифов (например, ночью - когда电价 ниже), и даже предсказывают, когда нужно запустить генератор на биогазе, чтобы снизить нагрузку на сеть. На заводе в Омске, который производит детали для тракторов, теперь 37% энергии приходит от собственных солнечных панелей и рекуператоров, которые перерабатывают тепло от печей в электричество.

Гибкость: от серийного производства к индивидуальным заказам

Раньше завод выпускал тысячи одинаковых деталей. Сейчас он может за день переключиться с производства деталей для тяжёлой техники на детали для медицинского оборудования - и сделать это без остановки линии.

Это стало возможным благодаря модульным станкам и программному управлению. Станок, который вчера сверлил отверстия под болт М16, сегодня сверлит отверстия под болт М8,5 - просто загрузи новую программу. Никакой переналадки вручную. Никаких часов простоя. Всё - через интерфейс на планшете.

Такой подход называют «массовым индивидуальным производством». Он требует сложных систем, но он уже работает: на заводе «Сибгидромаш» в Новосибирске 42% заказов - это уникальные комплекты под конкретного клиента. И они производятся с той же скоростью, что и серийные партии.

Кибербезопасность - новый фундамент

Если раньше завод защищали замками и охраной, то теперь его защищают шифрованием, сегментацией сети и искусственным интеллектом, который ищет аномалии в трафике. В 2024 году в России зафиксировано 147 атак на промышленные системы - вдвое больше, чем в 2022. Одна из них остановила производство на трёх заводах в Татарстане на 17 часов.

Современный завод теперь строит свою ИТ-инфраструктуру как банк: изолированные сегменты, двухфакторная аутентификация для доступа к системам управления, постоянный мониторинг. Каждый датчик, каждый робот, каждый контроллер - это потенциальная точка входа. И их все нужно защищать. Это не «дополнительная функция». Это основа работы.

Завод как экосистема: от поставщиков до клиента

Современный завод больше не работает в изоляции. Он связан с поставщиками, логистами и даже конечными клиентами через единые цифровые платформы. Когда заказчик меняет спецификацию - система автоматически уведомляет поставщика компонентов, пересчитывает график производства, обновляет документацию на складе и отправляет новую версию чертежа на станки.

На заводе «Сибэлектромаш» в Новосибирске это сократило время реакции на изменения заказа с 5 дней до 9 часов. Не потому что люди стали быстрее работать - а потому что вся цепочка теперь работает как один организм. Данные текут без разрывов. Ни бумажных накладных, ни телефонных звонков, ни «а ты в курсе?»

Что осталось за кадром?

Не всё идеально. Многие заводы, особенно в регионах, всё ещё работают на старом оборудовании. Обновление требует инвестиций, и не каждый руководитель готов рисковать. Но тренд ясен: те, кто не перешёл на цифровую модель, теряют конкурентоспособность. Не потому что они хуже - а потому что их конкуренты уже производят быстрее, дешевле, точнее.

Современный завод - это не про технологии ради технологий. Это про то, чтобы делать больше с меньшими ресурсами, меньше ошибок, меньше простоев и больше гибкости. Это про то, чтобы человек не тратил силы на рутину, а решал задачи - настоящие, сложные, творческие.

Завод больше не просто производит. Он думает. Он учится. Он адаптируется. И он уже не тот, кого мы помним.

Чем современный завод отличается от завода 20 лет назад?

20 лет назад завод работал по жёсткому графику, с ручным управлением, бумажной документацией и реактивным обслуживанием - то есть ломался, потом чинили. Сегодня завод использует данные в реальном времени, предсказывает поломки, автоматически перестраивает производство и взаимодействует с поставщиками и клиентами через цифровые платформы. Люди больше не управляют станками - они управляют системами.

Нужны ли теперь на заводе инженеры с техническим образованием?

Да, но не в традиционном смысле. Теперь нужны инженеры, которые понимают и механику, и программирование, и данные. Это не просто «механик», а «оператор цифровой системы». Они работают с интерфейсами, анализируют логи, настраивают алгоритмы, интерпретируют результаты симуляций. Техническое образование важно, но теперь к нему добавляются навыки работы с IoT, аналитикой и кибербезопасностью.

Можно ли модернизировать старый завод без полной замены оборудования?

Да, и это делают многие. Добавляют датчики на старые станки, подключают их к облачным платформам, используют шлюзы для сбора данных. Такие решения называют «умной модернизацией». Например, на заводе в Кемерово установили датчики вибрации на 50-летние прессы - и получили предиктивное обслуживание без замены оборудования. Стоимость - в 10 раз меньше, чем полная реконструкция.

Какие технологии наиболее важны для современного завода?

Три ключевые: 1) Интернет вещей (IoT) - датчики и связь между оборудованием; 2) Цифровой двойник - виртуальная копия завода для симуляций; 3) Искусственный интеллект - для анализа данных и принятия решений. Без этих трёх - завод остаётся старым, даже если он новый.

Сколько времени занимает переход на современный завод?

Зависит от масштаба. Малый завод с 5 станками может быть готов за 6-8 месяцев - если начать с одного участка. Крупный завод с десятками линий - от 1,5 до 3 лет. Главное - не пытаться всё переделать сразу. Лучше выбрать один критичный процесс, внедрить решение, оценить результат, и только потом масштабировать. Такой подход снижает риски и показывает быструю отдачу.